Chapa de aluminio 1100 1050 1060 3003 3004 3105

Cuando los compradores piden“solo lámina de aluminio”, normalmente significanrentable, fácil de moldear y resistente a la corrosión. Pero esas tres palabras pueden indicarle aleaciones muy diferentes: 1100, 1050, 1060, 3003, 3004, 3105.

Desde la distancia, todos parecen similares: aleaciones blandas, no tratables térmicamente, buena ductilidad, a menudo con temples similares (O/H14/H24, etc.). De cerca, cada uno tiene su propia “personalidad” y un campo de aplicación ideal.

A continuación se muestra unvisión práctica y centrada en la selecciónde estas aleaciones: cómo se comportan en la producción real, por qué los estándares y los temperamentos son tan importantes como la química, y dónde cada tipo suele hacer (o deshacer) un proyecto.

1. Dos familias: hojas 1xxx frente a 3xxx

idea:

- Serie 1xxx (1100, 1050, 1060)=Aluminio casi puro: se centran en la conductividad, la embutición profunda y la alta resistencia a la corrosión, pero baja resistencia.

- Serie 3xxx (3003, 3004, 3105)=Aleaciones de Al-Mn: resistencia modestamente mayor, aún buena trabajabilidad, excelente para productos en láminas en general, construcción, embalaje y utensilios de cocina.

Aleaciones 1xxx (1100 / 1050 / 1060): caballos de batalla “puros”

- Contenido de aluminio típicamente ≥ 99,0–99,6%

- Muy suave, muy dúctil.

- La mayor conductividad eléctrica y térmica dentro de las aleaciones forjadas comerciales.

- Excelente resistencia a la corrosión en la mayoría de las atmósferas.

- Muy fácil de moldear, embutir profundamente o doblar, incluso en temperamentos más duros.

Úselo cuando:

- necesitasconformabilidad > resistencia(pantallas, reflectores, paneles decorativos)

- te importaconductividad(barras colectoras, devanados de transformadores, disipadores de calor)

- necesitassuperficie limpia y resistencia a la corrosiónsin aleaciones adicionales (químicos/revestimientos de tanques, señalización).

Aleaciones 3xxx (3003 / 3004 / 3105) – reforzadas con Mn

- Aluminio con ~1–1,6% Mn (y pequeñas adiciones de Mg para 3004, Mg/otros para 3105)

- 20–60% más resistencia que 1xxx en temperamentos similares

- Aún no tratable térmicamente (resistencia controlada mediante trabajo en frío)

- Resistente a la corrosión y fácilmente moldeable para la mayoría de las operaciones de fabricación.

Úselo cuando:

- Quieresmejor resistencia manteniendo la formabilidad(carrocerías, techos, paneles interiores de vehículos).

- necesitas algo buenoResistencia a la corrosión para envolventes y bobinas de edificios.(fachada, canalones, chapas onduladas, bobinas revestidas de colores).

- Quieresrendimiento por costo: 3xxx a menudo reemplaza a 1xxx cuando se necesita algún margen de fuerza.

2. Comparación rápida: enfoque mecánico y de aplicaciones

Propiedades típicas a temperatura ambiente (rango de referencia, valores no garantizados)

Valores representativos en templados de láminas comunes (espesor 0,3–3,0 mm). Las especificaciones reales dependen de ASTM/EN/GB y del espesor; Siempre revisa el MTC.

| Aleación | Temperamento típico | Resistencia a la tracción Rm (MPa) | Límite elástico Rp0.2 (MPa) | Alargamiento (%, ≈A50) | Notas |

|---|---|---|---|---|---|

| 1050 | oh | 60–95 | 15–35 | 25–35 | Muy suave, excelente embutición profunda. |

| 1060 | oh | 60–95 | 15–35 | 25–35 | Similar al 1050, pureza ligeramente mayor |

| 1100 | H14 | 110-145 | 90–125 | 6-14 | Comercialmente puro, mejores opciones de temperamento duro |

| 3003 | H14 | 130-180 | 115-165 | 5-12 | Aleación de Mn caballo de batalla para láminas en general |

| 3004 | H34 | 190–240 | 160-215 | 4–10 | Mayor resistencia; aleación de cuerpo de lata clásica |

| 3105 | H24 | 165-215 | 110–190 | 6-12 | Bueno para láminas revestidas y paneles de construcción. |

patrones:

- Paratemperamentos similares, las aleaciones 3xxx superan claramente a las 1xxx en resistencia.

- 1100-O frente a 3003-O: 3003 proporciona una resistencia notablemente mayor para casi el mismo comportamiento de conformado.

- 3004 y 3105vaya un paso más allá en resistencia frente al 3003, dirigido a usos estructurales o exteriores más exigentes.

Límites representativos según estándares comunes comoASTM B209/EN 573(valores simplificados; consulte siempre la norma actual para conocer los límites exactos).

Serie 1xxx

| Aleación | Si + Fe (máx.) | Con (máx.) | Mn (máx.) | Mg (máx.) | Zn (máx.) | Otros (cada uno) | Todo (min) |

|---|---|---|---|---|---|---|---|

| 1050 | 0,25 | 0,05 | 0,05 | 0,05 | 0,05 | 0,03 | 99,50 |

| 1060 | 0,25 | 0,05 | 0,03 | 0,03 | 0,05 | 0,03 | 99,60 |

| 1100 | 0.95 (Si+Fe) | 0,05–0,20 | 0,05 | 0,05 | 0,10 | 0,05 | 99.00 |

Serie 3xxx

| Aleación | Si (máx.) | Fe (máx.) | Con (máx.) | manganeso (%) | Mg (máx.) | Zn (máx.) | Otros (cada uno) | Al (rem.) |

|---|---|---|---|---|---|---|---|---|

| 3003 | 0,6 | 0,7 | 0,05–0,20 | 1,0–1,5 | 0,05 | 0,10 | 0,05 | Balance |

| 3004 | 0,30 | 0,70 | 0,25 | 1,0–1,5 | 0,80–1,3 | 0,25 | 0,05 | Balance |

| 3105 | 0,6 | 0,7 | 0,30 | 0,3–0,8 | 0,20–0,8 | 0,40 | 0,05 | Balance |

Lo que realmente significa esta química en la práctica:

- Manganeso (~1%) en 3003/3004: fortalecimiento con solución sólida → mayor resistencia con un mínimo sacrificio de conformabilidad.

- Mg adicional en 3004/3105: mayor resistencia, mejor respuesta a ciertas conformaciones, pero ligeramente menos ductilidad que 3003.

- Cu (1100 / 3003 / 3105): pequeña adición a la resistencia y dureza; lo suficientemente bajo como para no afectar gravemente la corrosión en atmósferas normales.

4. El papel del temperamento: por qué “H14” o “H24” son tan importantes como la aleación

Cuando los clientes dicen "Usé 3003 antes, pero este lote se agrieta al doblarlo", la causa suele sertemperamento, no la aleación base.

Templarios comunes para estas aleaciones.

- O (recocido)

- Mínima resistencia, mayor ductilidad

- Lo mejor para embutición profunda, conformado complejo, hilado y altas profundidades de doblado.

- H12 / H14 / H16 / H18(endurecido por deformación, cuarto/mitad/tres cuartos/completamente duro)

- Mayor resistencia mediante trabajo en frío

- Alargamiento reducido; los radios de curvatura más estrechos se vuelven críticos.

- H22 / H24 / H26(endurecido por deformación y parcialmente recocido)

- Equilibrio intermedio: algo de trabajo en frío + recocido estabilizador

- Muy común para aplicaciones de revestimientos y techos (p. ej., 3003-H24, 3105-H24).

Patrón de ejemplo (hoja 3003):

- 3003-O: Rm ≈ 90 MPa, excelente embutición profunda y centrifugado

- 3003-H14: Rm ≈ 140–160 MPa, conformado general + perfilado, bueno para plegadoras con radio adecuado

- 3003-H24: Rm ≈ 150–180 MPa, ampliamente utilizado para bobinas revestidas de colores y perfiles para techos

Regla de oro:

- Formación compleja → “O” o más suave “H1x”.

- Perfilado / perfilado / flexión moderada → H14 / H24.

- Máxima rigidez en calibres delgados con conformado mínimo → H16 / H18, pero confirma la conformabilidad.

5.1 1050 y 1060 – Pureza primero

Ventaja distintiva:

- Conductividad térmica y eléctrica extremadamente alta.

- Muy fácil de trabajar en frío, embutir profundamente y centrifugar.

Aplicaciones típicas:

- Eléctrico:

- Barras colectoras, revestimiento de cables

- Devanados de transformadores, disipadores de calor para electrónica de potencia.

- Transferencia de calor:

- Aletas de intercambiador de calor, aletas de condensador, láminas de evaporador.

- Productos de superficie crítica:

- Pantallas de lámparas, letreros, placas impresas, decoración de interiores.

- Equipo químico:

- Revestimientos de tanques, revestimientos blandos y resistentes a la corrosión para otras aleaciones.

Notas de implementación:

- A menudo se suministra porASTM B209/EN 485para chapa/placa.

- Temperamento común:O, H12, H14, H16, H18.

- Para embutición ajustada (por ejemplo, sartenes de cocina mediante embutición profunda),O-temperamentoes preferible.

5.2 1100 – Comercialmente puro, un poco más fuerte, ampliamente estandarizado

Equilibrio de pureza, fuerza y disponibilidad.

Usos típicos:

- Chapas generales:

- Reflectores de luz, paneles decorativos, revestimientos.

- Equipos químicos donde no hay cargas pesadas.

- Alimentos y embalaje (si las regulaciones locales lo permiten):

- Tapas de botellas, algunas formas de láminas de embalaje.

- HVAC y chaquetas aislantes.

Ventajas:

- En algunas regiones se hace más referencia en normas y códigos que 1050/1060.

- Mejor disponibilidad en bobinas y láminas de gran tamaño en muchos mercados.

5.3 3003 – La aleación en láminas no tratable térmicamente “por defecto”

Si no necesita diseños críticos para la resistencia de la soldadura pero desearendimiento confiable y completo, 3003 suele ser la opción más inteligente.

Aplicaciones:

- Utensilios de cocina y menaje de cocina:

- Sartenes, ollas (cuerpos embutidos), utensilios

- Debido a una mayor resistencia que 1xxx y buenos resultados de anodizado.

- Edificación y construcción:

- Chapas onduladas, sustratos para tejados y revestimientos de paredes.

- Fuelles, ménsulas, paneles interiores.

- Climatización y refrigeración:

- Conductos, aletas, cubiertas, piezas estructurales de baja tensión.

- Interior y carrocería del vehículo:

- Paneles, piezas interiores de puertas, cubiertas.

Consejos de procesamiento:

- Embutición profunda: uso3003-Oo temperamento suave.

- Productos pintados/recubiertos en bobina:3003-H24/H26ampliamente utilizado como sustrato.

- Radio de curvatura: planifique ≥ 1–1,5 × espesor para H14/H24 para minimizar el agrietamiento.

5.4 3004 – Especialista en resistencia de calibre fino

3004 es esencialmente unmanganeso + mgVersión de 3003 con más resistencia en calibres delgados y al mismo tiempo preservando la capacidad de embutición profunda.

Uso más famoso:

- Cuerpos de latas de bebidas (latas de dos piezas):

- Requieren alta resistencia, espesor uniforme, embutición profunda y planchado (DDI).

Otros usos:

- Techos y revestimientos finosdonde la carga de viento es alta.

- Tanques de almacenamiento, revestimientos estructurales ligeros.Requiriendo mayor resistencia que 3003 en espesor similar.

Procesamiento y estándares:

- A menudo especificado en temperamentoHa 4 / sombreropara existencias de latas.

- La direccionalidad y la limpieza de la superficie son críticas → usted quiere molinos que entiendan la calidad del stock (planitud ajustada, control de calibre, control de orejas).

5.5 3105 – Para pintura, techado y acabado exterior

3105 es un“aleación de construcción-piel”en muchos mercados: más fuerte que el 3003 en algunos templados, con buena formación y excelente reacción al recubrimiento en bobina.

Enfoque de la aplicación:

- Techos y paredes prepintados:

- Bobinas y láminas recubiertas de color.

- Sistemas de canalones, bajantes.

- Productos laminados:

- Contraventanas, revestimientos, paneles de refugio, revestimientos de parapetos.

- Placas de señalización y adornos decorativos:

- Donde la durabilidad del color y la resistencia a las abolladuras importan más que la carga estructural extrema.

Consejos de procesamiento:

- Necesidadescomposición y temperamento controladospara evitar la piel de naranja durante el formado después del recubrimiento.

- Temperamento típico:H24/H26antes del recubrimiento de bobinas; Después de la pintura al horno, puede ocurrir un ligero endurecimiento adicional (endurecimiento al horno).

6. Lista de verificación de estándares y especificaciones

Al realizar pedidos o diseñar con1100 / 1050 / 1060 / 3003 / 3004 / 3105 hojas, especificar sólo “aleación + espesor” es arriesgado. Una compra sólida por parte de un comprador profesional normalmente incluye:

Aleación y temple

- p.ej.,3003-H14, hoja de 1,0 × 1250 mm, ASTM B209

- O segúnEN 485 + EN 573series en Europa,GB/T 3880en China.

Tolerancia de espesor y ancho, y nivel de planitud

- Crítico para perfilado, corte por láser y estampado de precisión.

- Solicite tolerancias estándar de fábrica o más ajustadas si es necesario (a menudo con recargo).

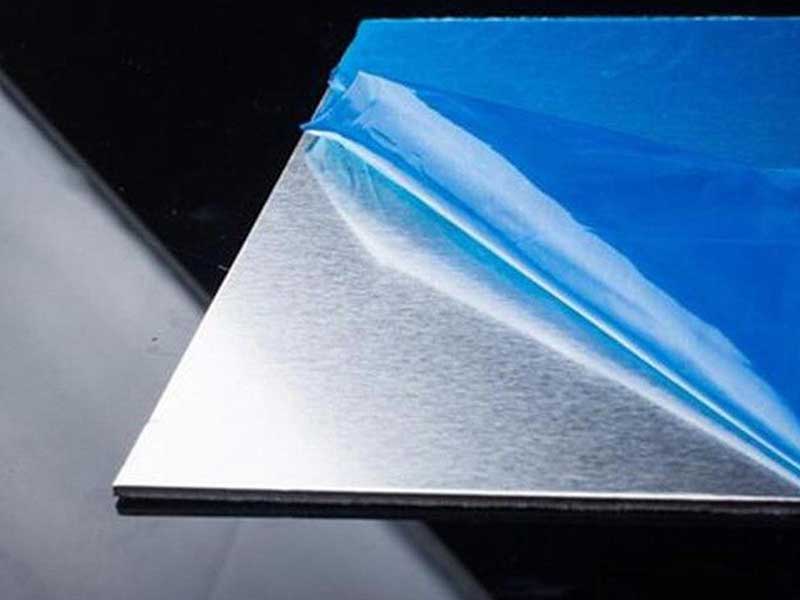

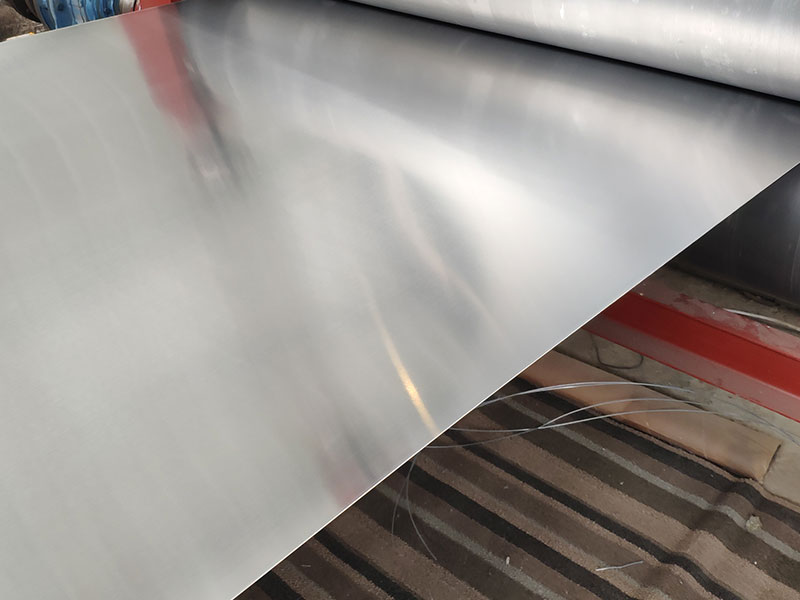

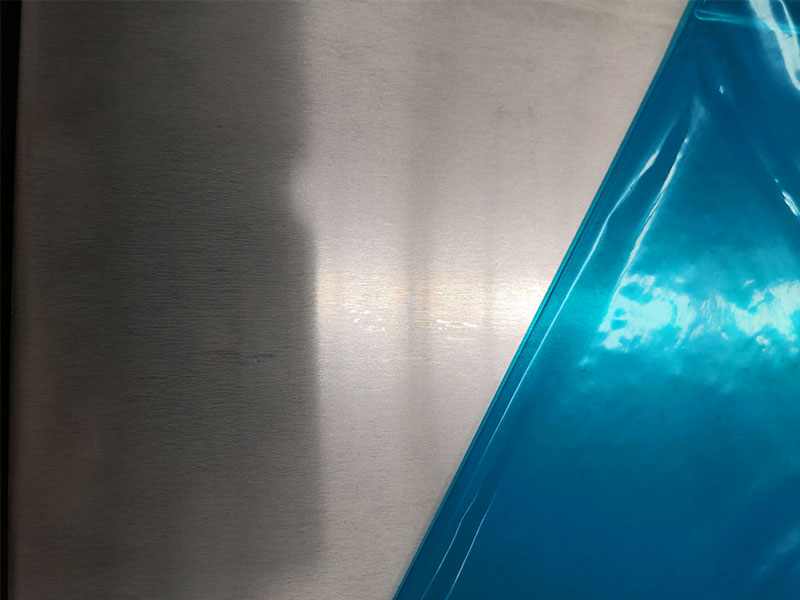

Acabado superficial y revestimiento

- Acabado laminado/cepillado/grabado/calidad de anodizado/tipo de recubrimiento (PE, PVDF, etc.).

- Para anodizar: el aceite de la superficie, las líneas de laminación y la homogeneidad de la composición son importantes.

Propiedades mecánicas(Rm mínimo, Rp0,2, % de alargamiento)

- Referenciado aASTM B209(América del norte),EN 485(UE),GB/T 3880(Porcelana).

- Indique su preferencia si su proceso de conformado es delicado (embutición profunda, hilado).

Requisitos de inspección y prueba.

- Ensayo de tracción, ensayo de flexión, ensayo de espesor, verificación de composición química mediante espectrómetro, ensayos ultrasónicos o de corrientes parásitas para aplicaciones especiales.

- Para láminas exteriores: ensayo KG, brillo, tolerancia de color (para bobinas recubiertas).

7. Cómo elegir entre 1100 / 1050 / 1060 / 3003 / 3004 / 3105

Acamino de decisión práctica:

¿Es crítica la conductividad eléctrica o térmica?

- SÍ → vaya a 1050/1060 (o 1100 si las especificaciones mecánicas/disponibilidad son mejores).

- NO → continuar.

¿Es la fuerza un factor?

- Paneles, superficies decorativas/reflectantes o revestimientos ligeramente cargados → 1100 es suficiente.

- Necesita mayor rigidez/resistencia en espesor moderado → céntrese en 3003/3004/3105.

Formando severidad:

- Embutición profunda/doble, hilatura compleja:

- 1050-O / 1060-O / 1100-O / 3003-O (seleccione según la resistencia requerida frente al costo).

- Doblado/conformado de prensa plegadora moderada:

- 3003-H14, 3003-H24, 3105-H24.

- Conformación mínima, céntrese en la resistencia por espesor:

- 3004-H34 / 3105-H26 para fachadas y cubiertas de chapa fina.

- Embutición profunda/doble, hilatura compleja:

Superficie y acabado:

- Alta reflectividad, acabado brillante decorativo, anodizado para apariencia:

- 1050/1060/1100 suelen ser mejores opciones base.

- Paneles y bobinas de construcción pintados:

- 3003 y especialmente 3105 son comunes como sustratos de pintura.

- Alta reflectividad, acabado brillante decorativo, anodizado para apariencia:

Ambiente:

- Atmósfera normal interior/exterior (no marina, no fuertemente alcalina/ácida): todas ellas suelen ser seguras.

- Marinos o químicamente agresivos: considerarprotección adicional(recubrimientos más gruesos, anodizado o incluso pasar a aleaciones marinas específicas como 5052/5083).

8. Ejemplo de coincidencia: Aplicación → Aleación/Templado

- Bobina para techos recubierta de color:

- Generalmente 3003-H24 o 3105-H24, recubiertos en bobina con PE o PVDF.

- Pantallas de lámpara reflectantes sin pintar:

- 1060-O o 1100-H14, laminado brillante o pulido.

- Cuerpo de lata de bebida de dos piezas:

- 3004-H19 puede almacenarse (temperamento específico de la planta) con un control de propiedad muy estricto.

- Cuerpo de sartén doméstico (embutido profundo):

- Hoja 3003-O o 1100-O.

- Barra colectora/disipador de calor que requiere conductividad económica:

- 1050/1060/1100 en el temperamento adecuado (a menudo H12–H14).

- Canalones y bajantes (pintados):

- 3105-H24 con revestimiento de bobina.

las aleaciones1100, 1050, 1060, 3003, 3004, 3105A menudo se consideran grados de aluminio “simples y de gama baja”. En realidad, cubren una amplia gama de funciones: desdelata de precisión en stockasistemas de techado críticosyutensilios de cocina embutidos.

Para evitar problemas y sobrecostes:

- Empezar desde la función: resistencia, conformabilidad, conductividad, superficie.

- Seleccionar familia de aleaciones:

- 1xxx para máxima conductividad y pureza.

- 3xxx para mayor resistencia y uso generalizado en construcción/embalaje.

- Controle el temperamento, los estándares y las tolerancias.: determinan si la lámina se comporta según lo diseñado durante el conformado y el servicio.

- Verifica con tu proveedor: exigir datos de pruebas mecánicas y análisis químicos; adáptelos a las necesidades de sus procesos internos.

https://www.aluminumplate.net/a/aluminum-sheet-1100-1050-1060-3003-3004-3105.html