¿Por qué la burbuja de aluminio?

La gente suele describir un defecto superficial en una lámina de aluminio como "burbujeo", como si el metal estuviera vivo y exhalara. Desde la distancia puede verse así: pequeñas cúpulas, ampollas o parches elevados que aparecen después de laminar, moldear, pintar, aplicar recubrimiento en polvo, anodizar o incluso durante el servicio. Sin embargo, desde la perspectiva de los materiales, el aluminio no burbujea como lo hacen los líquidos. Lo que estás viendo es la hoja que revela algo que ya estaba dentro (gas, humedad, inclusiones, contaminación o interfaces inestables) empujado hacia afuera por el calor, la presión o la química.

Una forma única de entender el burbujeo de aluminio es tratar la lámina como un sobre cerrado. Si algo dentro de esa envoltura se expande, reacciona o pierde adherencia cuando la envoltura se calienta o deforma, intenta crear espacio. El resultado es una ampolla.

Cómo se ve el "burbujeo" en la lámina de aluminio

En la producción real, la "burbuja de aluminio" puede referirse a varios fenómenos relacionados:

Ampollas levantadas después de pintar o recubrimiento en polvo, a menudo perceptibles después del curado en horno

Ampollas después del anodizado, a veces localizadas a lo largo de la dirección de rodadura.

Protuberancias después de embutición profunda, estampado o doblado

Delaminación del subsuelo que se vuelve visible solo después de la exposición al calor.

Aunque la apariencia puede ser similar, las causas fundamentales difieren. Es entonces cuando aparecen las burbujas: antes del recubrimiento, durante el formado, durante el curado o después de la exposición en el campo.

Las causas principales, explicadas como "Presión + Punto débil"

El burbujeo de aluminio casi siempre necesita dos ingredientes.

Fuente de presión: algo que se expande o genera gas.

Punto débil: una interfaz o defecto que puede separar

Hidrógeno y humedad: la clásica fuente de presión

El hidrógeno es el gas más común involucrado en la formación de ampollas. Puede introducirse durante la fusión, el vaciado, la desgasificación inadecuada, la chatarra húmeda, los lubricantes o la contaminación del agua. El hidrógeno es soluble en aluminio líquido pero mucho menos soluble en aluminio sólido, por lo que durante la solidificación puede formar porosidad. Esa porosidad puede permanecer invisible hasta el procesamiento posterior, cuando el calor hace que el gas se expanda.

En las líneas de recubrimiento, la humedad o el solvente atrapado debajo de un recubrimiento también pueden generar presión durante el curado. Si no se controlan el pretratamiento y el secado, el recubrimiento se convierte en la "envoltura" y los volátiles atrapados en la "presión".

Defectos por rodadura, recocido y atrapado: el punto débil

Incluso cuando hay porosidad, es posible que no vea burbujas hasta el laminado, el recocido o el tratamiento térmico de la solución. Rodar puede alargar los huecos. El recocido puede permitir que el gas se fusione. El tratamiento térmico de solución para aleaciones tratables térmicamente puede expandir los defectos internos lo suficiente como para aparecer como ampollas, especialmente en láminas o placas más gruesas.

Los puntos débiles también pueden ser creados por inclusiones no metálicas, películas de óxido o una mala unión debido a defectos de fundición. Si se pliega una "película" de óxido en el metal durante la fundición o el laminado en caliente, actúa como un plano de grieta prefabricado. Luego, el calor y la presión elevan la superficie hasta convertirla en una ampolla.

Contaminación superficial: cuando la burbuja es en realidad un fallo del revestimiento

Muchas "burbujas" reportadas por los usuarios finales son ampollas de recubrimiento en lugar de ampollas de metal. El metal puede estar bien, pero la interfaz entre el aluminio y el recubrimiento falla debido a aceites, lubricantes para rodamientos, huellas dactilares (cloruros), recubrimiento de conversión insuficiente o sellado anodizado inadecuado. Cuando el recubrimiento pierde adherencia, cualquier presión de vapor interna hace que la ampolla sea visible.

Aleación y temple: por qué algunas láminas burbujean más que otras

Las diferentes aleaciones y templados de aluminio se comportan de manera diferente porque difieren en composición, comportamiento de precipitación y rutas de procesamiento típicas.

Las aleaciones no tratables térmicamente (series 1000, 3000, 5000) suelen tener una excelente formabilidad y se utilizan comúnmente en láminas. Las burbujas en estas familias suelen estar relacionadas con la limpieza de la fundición/laminación, la porosidad del hidrógeno o problemas con el proceso de recubrimiento, más que con las ampollas del tratamiento térmico.

Las aleaciones tratables térmicamente (series 2000, 6000, 7000) pueden ser más sensibles a la formación de ampollas durante el tratamiento térmico de la solución o la exposición a altas temperaturas. Si existe porosidad interna, los ciclos térmicos más altos pueden hacer que aparezca. En las aleaciones 6xxx utilizadas para láminas automotrices y arquitectónicas, a veces se descubren ampollas después de los ciclos de horneado de la pintura si el pretratamiento y la limpieza del sustrato no están alineados.

El temperamento también importa. El temple O completamente recocido es más suave, se forma fácilmente y puede "enmascarar" defectos internos hasta el calentamiento posterior. Los temples H (endurecidos por deformación) tienen diferentes tensiones residuales que pueden influir en cómo se abren los defectos durante el conformado. Los templados T (tratados térmicamente) requieren pasos térmicos que pueden provocar ampollas si hay gas interno presente.

Temperamentos de hoja comunes y lo que implican:

Templado O: recocido, mejor conformabilidad, pero el calentamiento posterior puede revelar porosidad latente

H14/H24: endurecido por deformación (y parcialmente recocido para H24), estable para el conformado; Las ampollas generalmente indican defectos en el sustrato o problemas de preparación/recubrimiento de la superficie.

T4/T6 (típico de 6xxx): implica tratamiento con solución y envejecimiento; la exposición al calor puede revelar ampollas internas relacionadas con el gas si la calidad es inconsistente

Parámetros que influyen en el riesgo de ampollas en la práctica

Las ampollas no son aleatorias; responde a parámetros medibles.

La temperatura y el tiempo de remojo son los mayores desencadenantes. Las temperaturas de curado más altas, los tiempos de permanencia más prolongados y las velocidades de rampa más rápidas aumentan la presión interna y suavizan la interfaz metal/recubrimiento.

El espesor de la hoja importa. Las láminas más gruesas atrapan los gradientes de calor y pueden contener poros más grandes relacionados con la fundición, mientras que las láminas delgadas pueden ser más sensibles a la contaminación de la superficie porque la relación revestimiento-sustrato es mayor.

La rugosidad y la limpieza de la superficie son decisivas para la formación de ampollas en el revestimiento. La rugosidad influye en la humectación; la contaminación reduce la adherencia. La química del pretratamiento y la calidad del agua desionizada influyen fuertemente en la resistencia a las ampollas.

La severidad de la formación importa. La embutición profunda y la flexión con radio estrecho pueden abrir laminaciones o porosidades del subsuelo, convirtiendo un defecto invisible en una cúpula visible.

Estándares de implementación y puntos de contacto de control de calidad

En la producción y las compras, el control de las ampollas se maneja mejor vinculando las especificaciones de la lámina de aluminio a estándares y controles de procesos reconocidos.

Las láminas y placas de aluminio se suministran comúnmente según ASTM B209 (o serie EN 485 en Europa), que define la composición química, las propiedades mecánicas y las tolerancias dimensionales. Para usos aeroespaciales o de alta confiabilidad, se pueden especificar requisitos adicionales de calidad interna.

Para los recubrimientos, los estándares de pretratamiento y prueba son igualmente importantes. Los recubrimientos de conversión y el anodizado generalmente se controlan mediante especificaciones del proceso, y la resistencia a las ampollas a menudo se verifica con pruebas de humedad, pruebas de niebla salina o pruebas de adhesión después del curado.

Los controles prácticos que reducen el riesgo de burbujas incluyen desgasificación de la masa fundida, filtración, prácticas de fundición limpia, inspección ultrasónica de placas críticas, programas controlados de laminado y recocido y pretratamiento/secado disciplinado antes del recubrimiento.

Tabla de propiedades químicas (composición típica, porcentaje en peso)

A continuación se muestra una referencia concisa para las aleaciones de láminas de aluminio comunes. Los valores son máximos o rangos típicos según estándares comunes; Los límites exactos dependen de las especificaciones vigentes (ASTM B209, EN 573, etc.).

| Aleación | Y (%) | Fe (%) | Cu (%) | manganeso (%) | magnesio (%) | Zinc (%) | CR (%) | De (%) | Alabama |

|---|---|---|---|---|---|---|---|---|---|

| 1050 | 0,25 | 0,40 | 0,05 | 0,05 | 0,05 | 0,05 | - | 0,03 | Balance |

| 1060 | 0,25 | 0,35 | 0,05 | 0,03 | 0,03 | 0,05 | - | 0,03 | Balance |

| 1100 | 0.95 (Si+Fe) | - | 0,05–0,20 | 0,05 | - | 0,10 | - | - | Balance |

| 3003 | 0,60 | 0,70 | 0,05–0,20 | 1,0–1,5 | - | 0,10 | - | - | Balance |

| 5052 | 0,25 | 0,40 | 0,10 | 0,10 | 2.2–2.8 | 0,10 | 0,15–0,35 | - | Balance |

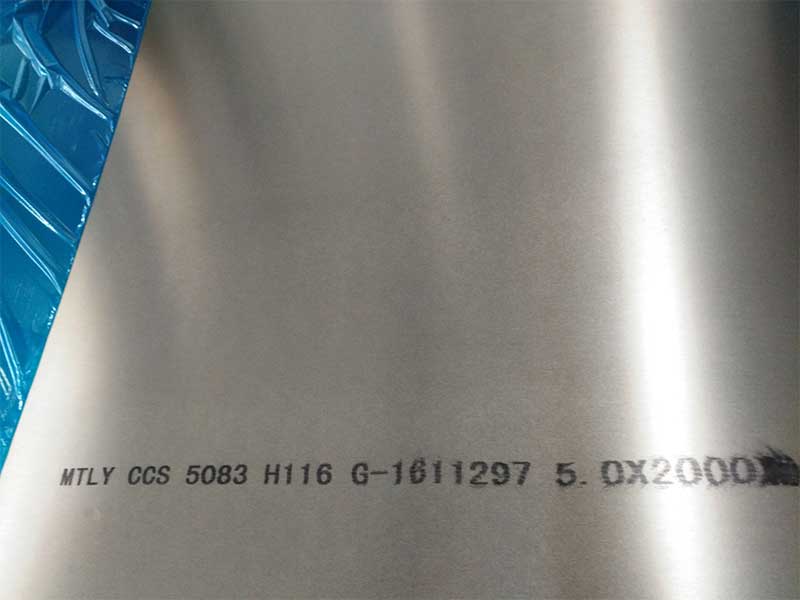

| 5083 | 0,40 | 0,40 | 0,10 | 0,40–1,0 | 4,0–4,9 | 0,25 | 0,05–0,25 | 0,15 | Balance |

| 6061 | 0,4–0,8 | 0,70 | 0,15–0,40 | 0,15 | 0,8–1,2 | 0,25 | 0,04–0,35 | 0,15 | Balance |

| 6063 | 0,2–0,6 | 0,35 | 0,10 | 0,10 | 0,45–0,9 | 0,10 | 0,10 | 0,10 | Balance |

La conclusión de cara al cliente: el burbujeo es un problema del "sistema"

Desde la perspectiva de la hoja, las burbujas rara vez son causadas por un solo factor. Generalmente es la interacción entre la calidad del sustrato, el historial térmico, la preparación de la superficie y el proceso de acabado. Si desea resultados sin ampollas, alinee estos elementos:

Elija una aleación y un temple adecuados para los pasos de formado y calentamiento que utilizará.

Especificar los estándares claramente (ASTM B209 / EN 485) y agregar requisitos de calidad internos cuando sea necesario.

Controle los ciclos de calor en el curado o tratamiento de solución y evite atrapar humedad/disolventes

Exija una fuerte limpieza de la superficie y consistencia del pretratamiento antes de recubrir o anodizar.

Cuando el aluminio "burbujea", no se está portando mal, sino que se está comunicando. La hoja le indica dónde quedó atrapado el gas, dónde la adhesión fue débil o dónde la química y la temperatura del proceso empujaron al material más allá de un límite silencioso. Escuchar ese mensaje es cómo convertir un defecto cosmético en una variable controlable.