Почему алюминиевый пузырь

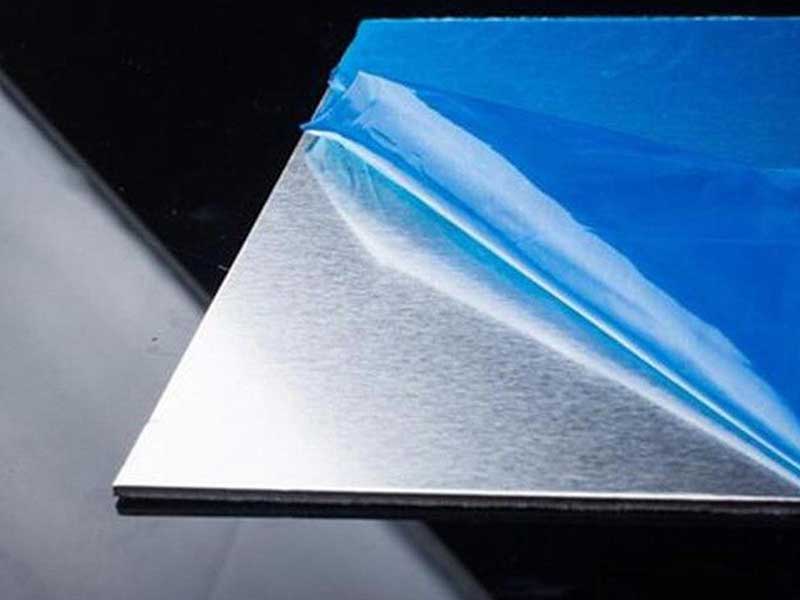

Люди часто описывают дефект поверхности алюминиевого листа как «пузырение», как будто металл живой и дышит. Издалека это может выглядеть так: небольшие купола, вздутия или приподнятые пятна, которые появляются после прокатки, формовки, покраски, порошкового покрытия, анодирования или даже во время эксплуатации. Однако с точки зрения материалов алюминий не пузырится так, как жидкости. То, что вы видите, — это лист, обнаруживающий нечто, что уже находилось внутри него — газ, влагу, включения, загрязнения или нестабильные границы раздела — выталкиваемое наружу под действием тепла, давления или химических веществ.

Уникальный способ понять пузырение алюминия — это относиться к листу как к запечатанному конверту. Если что-либо внутри этой оболочки расширяется, реагирует или теряет адгезию при нагревании или деформации оболочки, оно пытается создать пространство. В результате образуется волдырь.

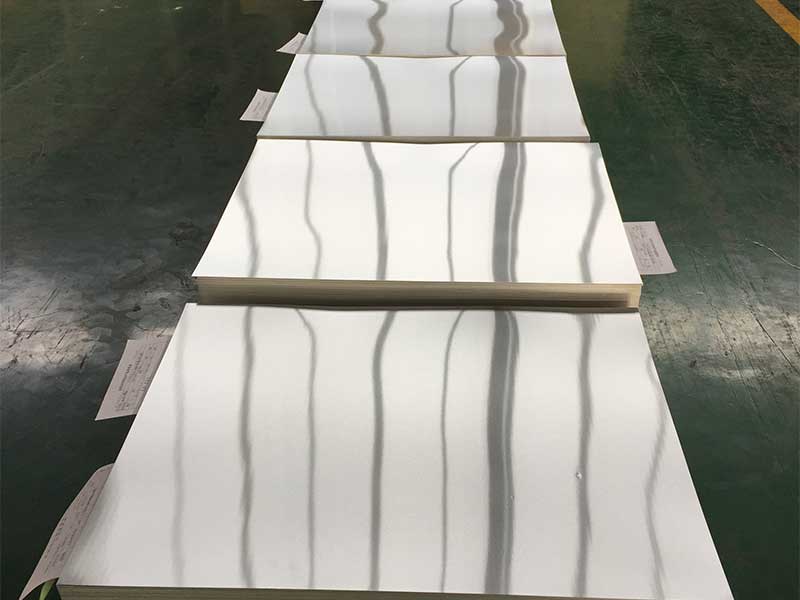

Как выглядят «пузырения» в алюминиевом листе

В реальном производстве «алюминиевый пузырь» может относиться к нескольким взаимосвязанным явлениям:

Вздутия после покраски или порошкового покрытия, часто заметные после отверждения в печи.

Вздутие после анодирования, иногда локализованное вдоль направления прокатки.

Выпуклости после глубокой вытяжки, штамповки или изгиба

Подповерхностное отслоение, которое становится видимым только после воздействия тепла.

Хотя внешний вид может быть схожим, коренные причины различаются. Это когда пузырьки появляются: перед нанесением покрытия, во время формовки, во время отверждения или после выдержки в полевых условиях.

Основные причины, объясненные как «Давление + Слабое место»

Для барботирования алюминия почти всегда требуются два ингредиента.

Источник давления: что-то, что расширяется или выделяет газ.

Слабое место: интерфейс или дефект, который может отделить

Водород и влага: классический источник давления

Водород является наиболее распространенным газом, участвующим в образовании пузырей. Он может попасть во время плавки, литья, неправильной дегазации, попадания влажного лома, смазочных материалов или загрязнения воды. Водород растворим в жидком алюминии, но гораздо хуже растворим в твердом алюминии, поэтому при затвердевании он может образовывать пористость. Эта пористость может оставаться невидимой до последующей обработки, когда тепло приводит к расширению газа.

В линиях нанесения покрытия влага или растворитель, попавшие под покрытие, также могут создавать давление во время отверждения. Если предварительная обработка и сушка не контролируются, покрытие становится «конвертом», а захваченные летучие вещества становятся «давлением».

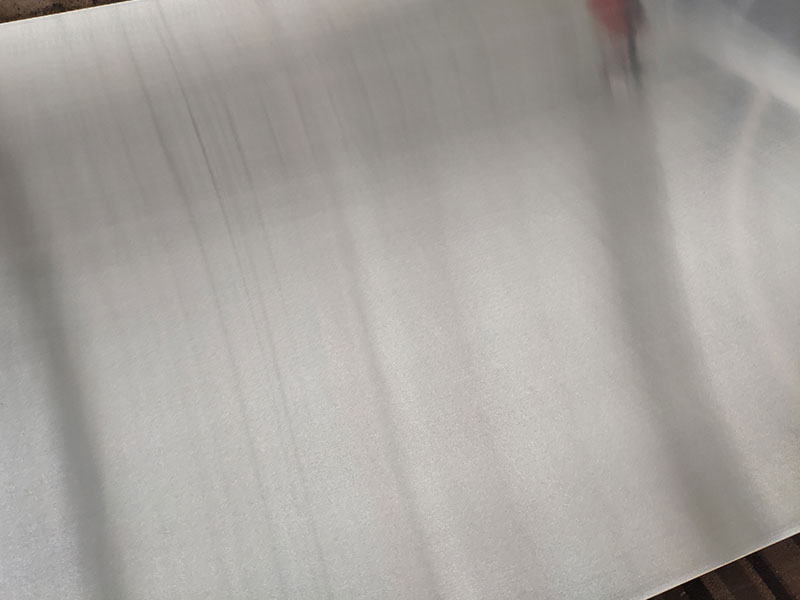

Прокатка, отжиг и захваченные дефекты: слабое место

Даже если пористость присутствует, вы можете не увидеть пузырьков до прокатки, отжига или термообработки на раствор. Прокатка может удлинить пустоты. Отжиг может позволить газу объединиться. Термическая обработка на раствор термообрабатываемых сплавов может привести к расширению внутренних дефектов настолько, что они проявятся в виде вздутий, особенно на более толстых листах или пластинах.

Слабые места также могут быть созданы неметаллическими включениями, оксидными пленками или плохой связью из-за дефектов литья. Если оксидная «пленка» складывается в металл во время литья или горячей прокатки, она действует как заранее подготовленная плоскость трещины. Нагрев и давление затем поднимают поверхность в волдырь.

Загрязнение поверхности: когда пузырь на самом деле является разрушением покрытия

Многие «пузыри», о которых сообщают конечные пользователи, представляют собой волдыри с покрытием, а не металлические волдыри. Металл может быть в порядке, но граница раздела между алюминием и покрытием нарушается из-за масел, смазок для прокатки, отпечатков пальцев (хлоридов), недостаточного конверсионного покрытия или неправильного анодирования. Когда покрытие теряет адгезию, любое внутреннее давление пара делает пузырек видимым.

Сплав и закалка: почему некоторые листы пузырятся больше, чем другие

Различные алюминиевые сплавы и состояния ведут себя по-разному, поскольку они различаются по составу, характеру выделения и типичным маршрутам обработки.

Нетермообрабатываемые сплавы (серии 1000, 3000, 5000) часто обладают отличной формуемостью и обычно используются в листах. Образование пузырей в этих семействах часто связано с чистотой отливки/проката, водородной пористостью или проблемами процесса нанесения покрытия, а не с вздутиями при термообработке.

Термически обрабатываемые сплавы (серии 2000, 6000, 7000) могут быть более чувствительны к образованию пузырей во время термообработки на раствор или воздействия высоких температур. Если существует внутренняя пористость, более высокие термические циклы могут привести к ее появлению. В сплавах 6xxx, используемых для автомобильных и архитектурных листов, после циклов обжига краски иногда обнаруживаются пузыри, если предварительная обработка и чистота подложки не соответствуют друг другу.

Характер также имеет значение. Полностью отожженный закал О мягче, легко формуется и может «маскировать» внутренние дефекты до последующего нагрева. Закалки H (деформационно-упрочненные) имеют различные остаточные напряжения, которые могут влиять на раскрытие дефектов во время формовки. Т-закалки (термообработанные) требуют термических стадий, которые могут привести к образованию пузырей в случае присутствия внутреннего газа.

Распространенные листовые закалки и что они подразумевают:

O-отпуск: отожженный, лучшая формуемость, но при более позднем нагреве может проявиться скрытая пористость.

H14/H24: деформационно упрочненный (и частично отожженный для H24), устойчивый к формовке; образование пузырей обычно указывает на дефекты подложки или проблемы с подготовкой поверхности/покрытием.

T4/T6 (типично для 6xxx): включает обработку раствором и старение; тепловое воздействие может привести к появлению внутренних волдырей, связанных с газом, если качество нестабильно

Параметры, влияющие на риск образования волдырей на практике

Образование волдырей не является случайным; он реагирует на измеримые параметры.

Температура и время замачивания являются наиболее важными факторами. Более высокие температуры отверждения, более длительное время выдержки и более высокая скорость изменения температуры увеличивают внутреннее давление и смягчают границу раздела металл/покрытие.

Толщина листа имеет значение. Более толстый лист улавливает температурные градиенты и может содержать более крупные поры, связанные с отливкой, тогда как тонкий лист может быть более чувствительным к загрязнению поверхности, поскольку соотношение покрытия к подложке выше.

Шероховатость и чистота поверхности имеют решающее значение для образования пузырей на покрытии. Шероховатость влияет на смачивание; загрязнение снижает адгезию. Химия предварительной обработки и качество деионизированной воды сильно влияют на устойчивость к образованию пузырей.

Строгость формирования имеет значение. Глубокая вытяжка и гибка по малому радиусу могут открыть подповерхностные расслоения или поры, превратив невидимый дефект в видимый купол.

Стандарты внедрения и контроль качества

При производстве и закупках контроль блистерности лучше всего осуществлять путем привязки спецификации алюминиевого листа к признанным стандартам и технологическим проверкам.

Алюминиевые листы и пластины обычно поставляются по стандарту ASTM B209 (или серии EN 485 в Европе), который определяет химический состав, механические свойства и допуски на размеры. Для использования в аэрокосмической отрасли или в целях обеспечения высокой надежности могут быть установлены дополнительные требования к внутреннему качеству.

Для покрытий не менее важны стандарты предварительной обработки и испытаний. Конверсионные покрытия и анодирование обычно контролируются технологическими спецификациями, а стойкость к вздутию часто проверяют с помощью испытаний на влажность, соляного тумана или испытаний на адгезию после отверждения.

Практические средства контроля, снижающие риск образования пузырьков, включают дегазацию расплава, фильтрацию, практику чистого литья, ультразвуковой контроль критической плиты, контролируемые графики прокатки и отжига, а также строгую предварительную обработку/сушку перед нанесением покрытия.

Таблица химических свойств (типовой состав, мас.%)

Ниже приведен краткий справочник по распространенным алюминиевым листовым сплавам. Значения представляют собой типичные максимумы или диапазоны в соответствии с общепринятыми стандартами; точные пределы зависят от действующих спецификаций (ASTM B209, EN 573 и т. д.).

| Сплав | И (%) | Fe (%) | Медь (%) | Мн (%) | Мг (%) | Цинк (%) | Кр (%) | Из (%) | Ал |

|---|---|---|---|---|---|---|---|---|---|

| 1050 | 0,25 | 0,40 | 0,05 | 0,05 | 0,05 | 0,05 | - | 0,03 | Баланс |

| 1060 | 0,25 | 0,35 | 0,05 | 0,03 | 0,03 | 0,05 | - | 0,03 | Баланс |

| 1100 | 0,95 (Si+Fe) | - | 0,05–0,20 | 0,05 | - | 0,10 | - | - | Баланс |

| 3003 | 0,60 | 0,70 | 0,05–0,20 | 1,0–1,5 | - | 0,10 | - | - | Баланс |

| 5052 | 0,25 | 0,40 | 0,10 | 0,10 | 2,2–2,8 | 0,10 | 0,15–0,35 | - | Баланс |

| 5083 | 0,40 | 0,40 | 0,10 | 0,40–1,0 | 4,0–4,9 | 0,25 | 0,05–0,25 | 0,15 | Баланс |

| 6061 | 0,4–0,8 | 0,70 | 0,15–0,40 | 0,15 | 0,8–1,2 | 0,25 | 0,04–0,35 | 0,15 | Баланс |

| 6063 | 0,2–0,6 | 0,35 | 0,10 | 0,10 | 0,45–0,9 | 0,10 | 0,10 | 0,10 | Баланс |

Вывод, обращенный к клиенту: пузырьки — это «системная» проблема

С точки зрения листа, пузырение редко вызвано каким-то одним фактором. Обычно это взаимодействие между качеством основы, термической историей, подготовкой поверхности и процессом отделки. Если вы хотите получить результат без вздутий, выровняйте эти элементы:

Выберите подходящий сплав и закалку для этапов формовки и нагрева, которые вы будете использовать.

Четко определите стандарты (ASTM B209/EN 485) и при необходимости добавьте внутренние требования к качеству.

Контролируйте тепловые циклы при отверждении или обработке раствором и избегайте улавливания влаги/растворителей.

Требуйте строгой чистоты поверхности и постоянства предварительной обработки перед нанесением покрытия или анодированием.

Когда алюминий «пузырится», он не плохо себя ведет — он общается. Лист сообщает вам, где застрял газ, где адгезия была слабой или где химический состав процесса и температура вытолкнули материал за пределы тихого предела. Прислушиваясь к этому сообщению, вы превращаете косметический дефект в контролируемую переменную.