Chapa de aluminio 1050 0,6 mm Cepillado colorido

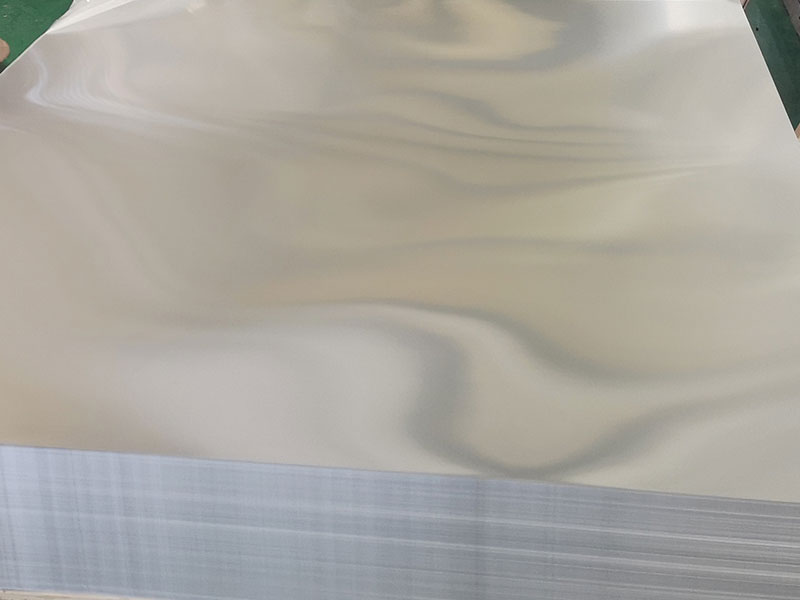

La lámina de aluminio 1050 de 0,6 mm de espesor con un acabado colorido y cepillado es un ejemplo de cómo un metal industrial "simple" se convierte en una superficie de diseño sin perder su valor de ingeniería. Desde la distancia se lee como color y textura; De cerca se comporta como un aluminio confiable y altamente moldeable con un rendimiento predecible. Esta doble identidad es exactamente la razón por la que la lámina colorida cepillada 1050 se elige ampliamente para molduras arquitectónicas, detalles en electrónica de consumo, señalización, paneles interiores, revestimientos decorativos, revestimientos de electrodomésticos y gabinetes livianos donde la apariencia importa tanto como la facilidad de fabricación.

¿Qué hace que el aluminio 1050 sea diferente en una lámina colorida cepillada?

AA 1050 es una aleación de aluminio comercialmente pura, normalmente especificada como 99,5% Al como mínimo. En términos prácticos, esto significa una alta resistencia a la corrosión, una alta conductividad eléctrica y térmica y una muy buena trabajabilidad. Cuando la lámina tiene solo 0,6 mm de espesor, esas características se vuelven aún más valiosas: el material se puede doblar, enrollar, prensar, estampar o laminar con una carga de conformado baja, manteniendo al mismo tiempo una superficie lisa y consistente después del cepillado y la coloración.

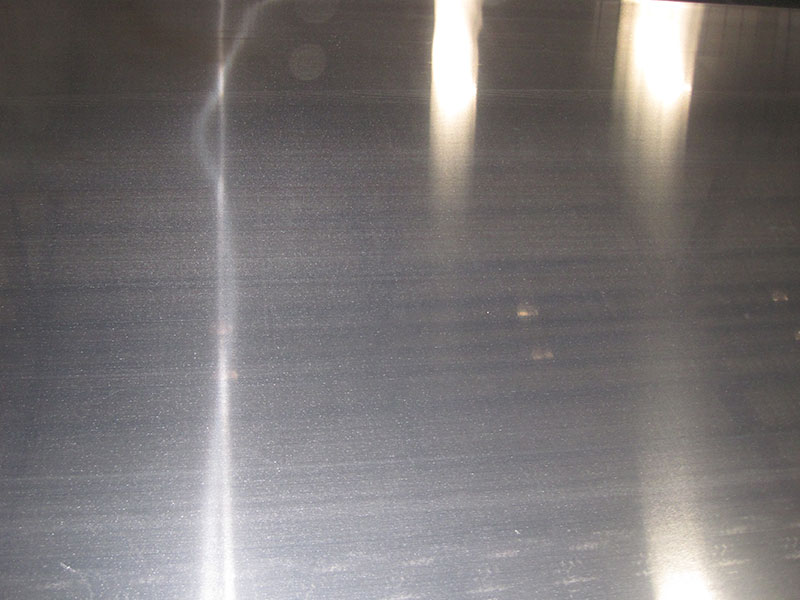

El acabado cepillado añade una capa funcional más allá de la estética. El cepillado crea una veta direccional que ayuda a enmascarar marcas menores de manipulación y rayones finos mejor que una superficie pulida a espejo. También proporciona una "textura visual" controlada y repetible que los diseñadores utilizan para reducir el brillo, enfatizar las líneas y hacer que las superficies grandes parezcan más refinadas. En muchas aplicaciones, la veta cepillada se convierte en una señal visual de calidad, similar a la forma en que el acero inoxidable cepillado sugiere durabilidad, pero con la ventaja de ligereza del aluminio.

"Colorido" normalmente se refiere a un tratamiento de superficie aplicado después del cepillado, más comúnmente recubrimiento en bobina (pintura), anodizado con tinte o películas decorativas laminadas. Cada enfoque ofrece un equilibrio diferente de durabilidad en exteriores, uniformidad del color y resistencia a la abrasión, por lo que especificar el método de coloración es tan importante como elegir la aleación.

Parámetros básicos que interesan a los clientes

Para los compradores, la lámina de aluminio 1050 de 0,6 mm cepillada de colores suele definirse mediante un puñado de parámetros que controlan tanto el procesamiento como la apariencia del uso final.

Los parámetros típicos del producto incluyen espesor de 0,60 mm con tolerancia según el estándar elegido, ancho y largo o forma de bobina, dirección de la fibra cepillada (longitudinal o transversal), tipo de película de protección de superficie, sistema de color (RAL/Pantone o personalizado), nivel de brillo y espesor de recubrimiento/película anódica. Para usos arquitectónicos y de paneles, la planitud y la limpieza de la superficie también son fundamentales porque el cepillado resaltará las ondulaciones más que una superficie mate.

Debido a que 0,6 mm es delgado, es esencial especificar el temperamento. Se prefieren los templados suaves para conformado profundo y radios estrechos; los temples más duros ayudan a mantener la rigidez y reducen el enlatado de aceite en paneles grandes.

Opciones de acondicionamiento y templado de aleaciones

1050 se puede suministrar en varias condiciones comunes, dependiendo de cómo se fabricará.

O temple está completamente recocido, es el más fácil de doblar y formar con un riesgo mínimo de agrietamiento. A menudo se elige para formas complejas, bordes envueltos o piezas que requieren radios de curvatura ajustados.

H14 está endurecido por deformación a una condición semidura. Ofrece un equilibrio útil entre conformabilidad y rigidez, a menudo seleccionado para paneles planos, molduras y fabricación en general donde la lámina debe sentirse "sólida" con un espesor bajo.

El H24 está endurecido por deformación y parcialmente recocido, lo que ofrece una ductilidad mejorada con respecto al H14 y al mismo tiempo mantiene algo de resistencia. Es una opción común cuando se necesita un conformado moderado pero la lámina aún debe resistir las abolladuras mejor que el temple O.

Si la lámina va a ser anodizada, el temple y la preparación de la superficie influyen en la consistencia final del color. Si se va a recubrir en bobina, el sistema de recubrimiento y el programa de horneado dominan el control del color, mientras que el temple influye en la formación después del recubrimiento.

Estándares de implementación y referencias típicas.

Las especificaciones varían según la región y la industria, pero comúnmente se hace referencia a los siguientes estándares al solicitar láminas de aluminio 1050 para aplicaciones cepilladas y coloreadas.

Las referencias AA/ASTM incluyen ASTM B209 para láminas y placas de aluminio y aleaciones de aluminio. Si el producto está recubierto en bobina, el rendimiento del recubrimiento se puede evaluar con estándares como ASTM D3359 para adhesión, ASTM D2794 para resistencia al impacto y ASTM B117 para exposición a niebla salina cuando lo requiera el cliente.

Los compradores europeos suelen consultar la norma EN 485 para las propiedades mecánicas y las tolerancias de las láminas/tiras de aluminio, y la norma EN 573 para la composición química. Si se especifica la anodización, la norma ISO 7599 se usa ampliamente para la oxidación anódica del aluminio y sus aleaciones, centrándose en los revestimientos anódicos decorativos y protectores.

En la práctica, el "estándar" suele ser una combinación: metal base según ASTM B209 o EN 485/EN 573, más un acabado de superficie o estándar de recubrimiento independiente acordado entre el proveedor y el cliente.

Composición química: por qué es importante la pureza

Para 1050, el alto contenido de aluminio es lo que impulsa la resistencia a la corrosión y un acabado consistente. Un menor contenido de aleación también reduce el riesgo de defectos de acabado visibles que pueden ocurrir con grados más aleados en ciertas secuencias de anodizado o cepillado.

A continuación se muestra una tabla de composición química típica de AA 1050, expresada como límites de porcentaje en masa. Para la aceptación se deben utilizar los certificados de fábrica reales.

| Elemento | Límite (% en peso) |

|---|---|

| Alabama | ≥ 99,50 |

| Y | ≤ 0,25 |

| fe | ≤ 0,40 |

| Cu | ≤ 0,05 |

| Minnesota | ≤ 0,05 |

| magnesio | ≤ 0,05 |

| zinc | ≤ 0,05 |

| De | ≤ 0,03 |

| Otros (cada uno) | ≤ 0,03 |

| Otros (total) | ≤ 0,10 |

Cómo funciona la superficie colorida cepillada en aplicaciones reales

La forma más distintiva de entender este producto es tratarlo como una "plataforma de superficie" en lugar de simplemente una lámina de metal. La base 1050 proporciona estabilidad, conformabilidad y resistencia a la corrosión; la veta cepillada define el comportamiento de la luz; la capa de color define la identidad de la marca y la durabilidad ambiental.

Para aplicaciones interiores, como paneles de ascensores, tiras decorativas para paredes, accesorios de venta minorista, tableros de electrodomésticos y marcos de exhibidores, las láminas cepilladas con recubrimiento en bobina son populares porque brindan una fuerte uniformidad de color, fácil limpieza y una apariencia predecible de un lote a otro. La textura cepillada ayuda a ocultar las huellas dactilares y reduce el impacto visual de las pequeñas marcas del uso diario. Una película protectora durante la fabricación reduce aún más los daños por manipulación, lo cual es especialmente valioso en 0,6 mm, donde el retrabajo puede distorsionar la planitud.

Para paneles de señalización y comunicación visual, la combinación de bajo peso y fácil corte es la principal ventaja. 0,6 mm es fácil de cizallar, cortar con láser y enrutar, y se puede adherir a sustratos o enmarcar con una carga mínima. Los acabados de color cepillado brindan una apariencia premium sin recurrir a metales de gran calibre, y la veta direccional se puede alinear con tipografía o líneas arquitectónicas para hacer que la señalización parezca intencional en lugar de impresa.

Para gabinetes, molduras y cubiertas de uso liviano en productos de consumo, la formabilidad del 1050 reduce el estrés de las herramientas y admite pliegues nítidos cuando se elige el temple correcto. Cuando se colorea mediante anodización, la superficie puede alcanzar una profundidad metálica que la pintura a veces no puede replicar, lo que la hace atractiva para paneles de control, marcos decorativos y tiras decorativas. Para productos expuestos a un contacto frecuente, especificar una mayor resistencia a la abrasión para el revestimiento o la capa anódica es más importante que aumentar el espesor del metal base.

Notas prácticas para el pedido de la hoja 1050 cepillada de colores de 0,6 mm

Debido a que el valor del producto se divide entre el metal y el acabado, es útil especificar ambos claramente. Los elementos importantes incluyen aleación AA 1050, espesor 0,6 mm, temple (O, H14 o H24 según sea necesario), dirección de la fibra cepillada, código de color y tolerancia, tipo de acabado (recubrimiento en bobina, anodizado + teñido o laminado), espesor de recubrimiento/anódico, película protectora de superficie y cualquier prueba de rendimiento requerida para adherencia, impacto o corrosión.

Cuando se elige correctamente, la lámina de aluminio 1050 de 0,6 mm cepillada de colores se convierte en una forma rápida y económica de ofrecer "metal diseñado" a escala: liviano, resistente a la corrosión, fácil de fabricar y visualmente consistente: una superficie diseñada que funciona tanto en el taller como en la línea de visión del cliente.

https://www.aluminumplate.net/a/aluminum-sheet-1050-06-mm-brushed-colorful.html