7075 Bloc en aluminium

Le bloc en aluminium 7075 est un bloc d'alliage en aluminium à haute résistance et à la chaleur largement utilisé dans les applications d'ingénierie structurelle, aérospatiale, militaire et haute performance exigeante. Connu pour son rapport résistance / poids exceptionnel, une bonne résistance à la fatigue et une machinabilité, 7075 blocs sont souvent sélectionnés lorsque des performances mécaniques élevées et une stabilité dimensionnelle sont nécessaires.

Le bloc d'aluminium 7075 est un alliage d'aluminium à haute résistance et à la chaleur idéale pour l'aérospatiale, la défense et l'ingénierie haute performance. Il offre une excellente résistance à la traction, une bonne résistance à la fatigue et une machinabilité. Tempères typiques: T6 et T73. Utilisations courantes: raccords d'avions, engrenages, moules, composants structurels et outils. Disponible en différentes tailles avec des tolérances étroites et inspectée pour garantir des normes mécaniques et chimiques.

caractéristiques

- Résistance à la traction élevée comparable à certains aciers tout en conservant la faible densité de l'aluminium.

- Excellent rapport force / poids - adapté aux structures critiques.

- Bonne résistance à la fatigue, en particulier chez les températures sur-vieillis (T73, T76).

- Traitable à la chaleur (traitement thermique de solution + vieillissement artificiel) pour atteindre une résistance maximale (T6).

- Bonne machinabilité dans les conditions recuites et pics.

- Résistance à la corrosion raisonnable pour l'aluminium à haute résistance lorsqu'elle est revêtue ou traitée; Pas aussi résistant à la corrosion que les alliages de la série 6xxx.

- La soudabilité est limitée; Le soudage réduit généralement considérablement les propriétés mécaniques - le soudage est généralement évité ou nécessite des processus spéciaux.

- Disponible en blocs solides, billettes ou blancs de forgeage dans une gamme de tailles et de tolérances dimensionnelles.

Applications typiques

- Pièces structurelles aérospatiales: longerons d'ailes, cadres de fuselage, cloisons et raccords structurels.

- Défense et matériel militaire: montures d'armes, blocs de récepteur, composants de missiles.

- Composants automobiles et pièces de course haute performance.

- Machinerie de précision: engrenages, arbres, broches et gabarits.

- Outillage et moules où la résistance et la rigidité élevées sont nécessaires.

- Composants marins où la résistance et les économies de poids sont critiques (avec une bonne protection contre la corrosion).

- Prototype et pièces usinées CNC pour la R&D et l'équipement spécialisé.

- Désignation en alliage: 7075 (UNS A97075)

- Groupe d'alliages: série 7xxx (al-zn-mg-cu)

- Éléments d'alliage primaire typiques: zinc (Zn), magnésium (mg), cuivre (Cu)

- Caractéristique: alliage à la chaleur à la chaleur, à haute résistance AL-ZN-MG-Cu

Composition chimique (typique, WT%)

| Élément | Plage typique (%) |

|---|---|

| Al | Équilibre |

| Zn | 5.1 - 6.1 |

| Mg | 2.1 - 2.9 |

| Cu | 1.2 - 2.0 |

| Croisement | 0,18 - 0,28 |

| Et | ≤ 0,4 |

| Fe | ≤ 0,5 |

| MN | ≤ 0,3 |

| De | ≤ 0,2 |

| Autre (chacun) | ≤ 0,05 |

| Autre (total) | ≤ 0,15 |

(Remarque: les gammes de composition peuvent varier légèrement selon les spécifications standard et le moulin. Reportez-vous toujours au certificat matériel du fournisseur.)

Propriétés mécaniques (typiques par tempérament)

| Propriété | T6 (âge de pointe) | T73 (sur-vieilli) | O (recuit) |

|---|---|---|---|

| Résistance à la traction (RM) | 540 - 570 MPA | 480 - 520 MPA | 205 - 250 MPA |

| Force d'élasticité (RP0.2) | 470 - 500 MPA | 420 - 450 MPA | 110 - 150 MPA |

| Allongement (un%) | 7 - 11% | 8 - 12% | 22 - 30% |

| BRINELL DURYNESS (HB) | 150 - 170 | 130 - 145 | 35 - 55 |

| Résistance à la fatigue (50% de survie) | ~ 120 - 160 MPa * | Amélioré vs t6 | Inférieur |

* La résistance à la fatigue dépend fortement de la finition, de la taille et de l'environnement de surface.

Désignations de tempérament et traitement thermique

- T6: Solution traitée à la chaleur et vieilli artificiellement jusqu'à la force de pointe. H / T typique: Traité de la solution à ~ 470–480 ° C, trempe, puis âge à ~ 120–160 ° C.

- T73: Solution traitée à la chaleur et sur-vieilli pour améliorer la résistance à la corrosion des contraintes et de meilleures performances de fatigue. Les cycles de vieillissement typiques varient; souvent plusieurs étapes ou une température de vieillissement plus élevée que T6.

- T76: contrôlé le désactivation pour équilibrer la résistance et la résistance du SCC.

- O: recuit (condition la plus douce), utilisé pour la formation ou l'usinage de la facilité mais une résistance beaucoup plus faible.

Remarque: Les températures et les temps exacts dépendent de la taille de la section et de la pratique du fournisseur. Les blocs sont généralement fournis en T6 ou T73 pour une utilisation structurelle.

Propriétés physiques

| Propriété | Valeur typique |

|---|---|

| Densité | 2,81 g / cm³ (environ) |

| Gamme de fusion | ~ 477-635 ° 100 (solidus / varie avec la composition) |

| Conductivité thermique | ~ 130 W / (m · k) (varie avec le tempérament et la direction) |

| Résistivité électrique | ~ 0,042 µΩ · m |

| Module d'élasticité | ~ 71 GPA |

| Le rapport de Poisson | ~ 0,33 |

Usinage et fabrication

- Machinabilité: Bon pour un alliage haute résistance; La meilleure pratique consiste à machine dans des tères plus douces dans la mesure du possible, puis vieillissez au tempérament final si elle est autorisée. Utilisez des outils nets et des configurations rigides en raison de la résistance élevée et de la tendance du travail.

- Outils de coupe: outils en carbure recommandés pour la productivité et la durée de vie des outils. Utilisez les aliments et vitesses appropriés et le liquide de refroidissement suffisant.

- Forage / taraudage: pré-séris avec un dégagement suffisant, perçage de picotement recommandé pour les trous profonds.

- Soudage: généralement non recommandé pour la structure 7075 - les soudures perdent généralement le plus de force et peuvent être sujets à la fissuration. Si le soudage est nécessaire, des techniques spécialisées (par exemple, le faisceau d'électrons, le soudage de la médaille de frottement) et le traitement thermique post-soudain peuvent être nécessaires et les performances doivent être validées.

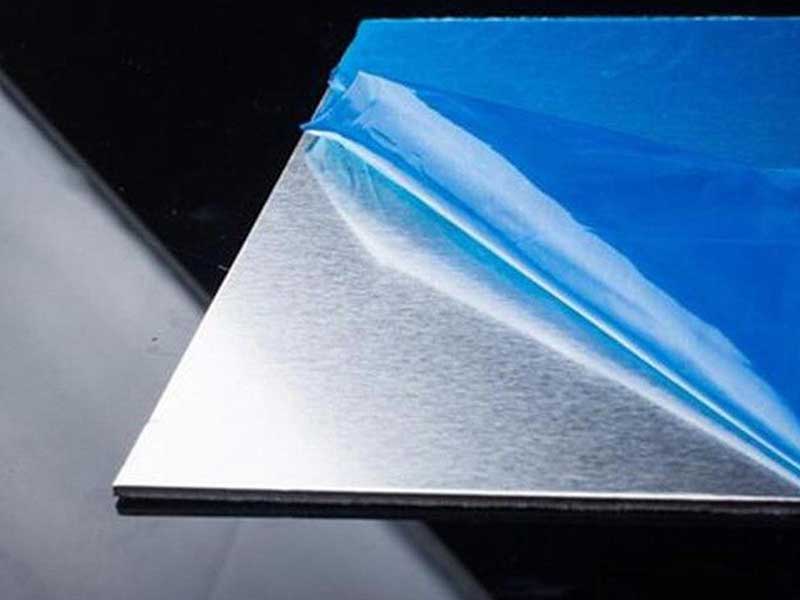

- Traitements en surface: L'anodisation, le revêtement de conversion de chromate (allodine), la peinture, les revêtements époxy et le polissage mécanique sont courants. Notez que l'anodisation peut affecter légèrement les performances de la fatigue.

- Le stress soulageant: le soulagement du stress interne par un traitement thermique post-maculteur approprié peut être bénéfique pour les grands blocs complexes.

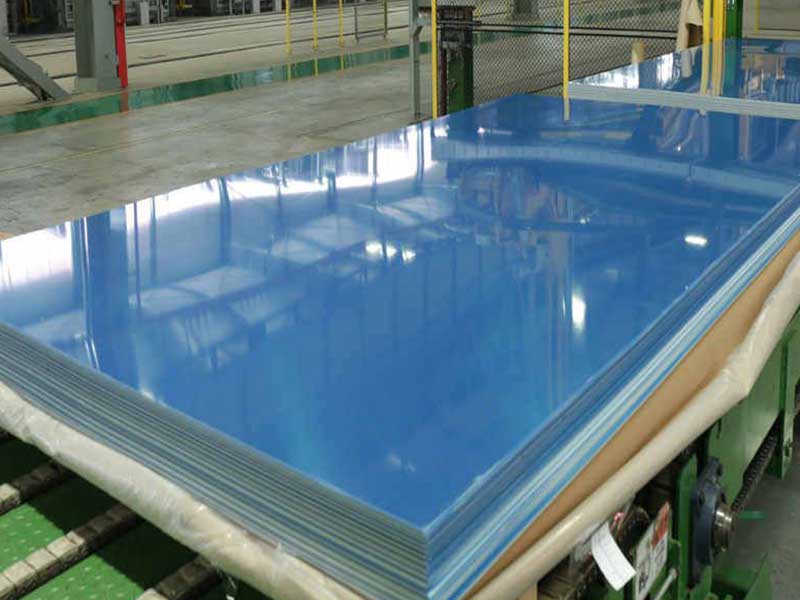

Taille, tolérances et disponibilité

- Les blocs sont produits dans une gamme de tailles (petites billettes pour les pièces CNC jusqu'à de grands blocs rectangulaires et les blancs forgeant). Les tailles de fournisseurs communes varient - les tailles personnalisées et les tolérances étroites sont souvent disponibles sur demande.

- Les tolérances dimensionnelles typiques dépendent du fournisseur et du processus; Des blocs de sol de précision ou de mouludes peuvent être fournis aux spécifications étroites de la planéité et du parallélisme.

- Conditions de surface: Les finitions éventées, sciées ou précis sont généralement disponibles. Spécifiez les allocations de finition et d'usinage souhaitées lors de la commande.

Qualité, inspection et normes

- Normes pertinentes: ASTM B209 (feuilles / plaques), ASTM B221 (extrusions), AMS4037 / AMS4038 (7075 alliages par spécifications aérospatiales) et diverses normes EN / ISO et nationales selon la région et la forme du produit.

- Certification: Rapports de tests de matériaux (MTR) / Certificats de test de moulin (produits chimiques et mécaniques), tests de dureté et tests non destructeurs (NDT) tels que l'inspection à ultrasons ou à colorant peuvent être fournies par accord.

- Tracabilité: La traçabilité complète des matériaux aux chaleurs et aux nombres de lots est standard dans les chaînes d'approvisionnement en aérospatiale et de défense.

Résistance et protection contre la corrosion

- 7075 n'est pas aussi résistant à la corrosion que les alliages en aluminium de la série 5xxx ou 6xxx. Il est sensible à la fissuration de la corrosion de stress (SCC) dans l'état d'âge pic (T6).

- Les températures sur-vieillis (T73, T76) améliorent la résistance au SCC au prix d'une certaine force.

- L'utilisation de revêtements protecteurs (anodisation, revêtements de conversion, peinture) et des pratiques de conception (éviter les zones de règne serrées, bon drainage) atténue le risque de corrosion.

- Pour les environnements marins rigoureux ou chimiquement agressifs, des mesures de protection supplémentaires ou un alliage différent peuvent être préférables.

Manipulation et stockage

- Stockez les blocs dans des conditions propres et sèches pour éviter la contamination et la dégradation de la surface.

- Protéger les surfaces et les coins usinés pendant le transport; Utilisez des films de berceau ou de polymère en bois pour éviter le contact métal-métal.

- Évitez le chauffage localisé (soudage, étincelles de broyage) qui pourraient affecter le tempérament dans des zones spécifiques.

Guidage de sélection

- Choisissez 7075 bloc lorsque la résistance maximale et la rigidité par poids sont essentielles et lorsque les pièces seront principalement chargées dans des conditions statiques ou cycliques gérées pour la fatigue.

- Préférez T6 lorsque la résistance de pointe est nécessaire. Choisissez T73 / T76 si une résistance à la corrosion de contrainte et une durée de vie de fatigue améliorée sont nécessaires.

- Si un soudage étendu est requis dans la conception des pièces, considérez des alliages alternatifs (par exemple, 6061, 6082) qui tolèrent mieux le soudage.

- Discutez de la finition, des tolérances et des besoins de certification avec le fournisseur à l'avance pour garantir que les blocs livrés répondent aux exigences de fabrication.

Liste de contrôle des spécifications du fournisseur typique

- Alliage et tempérament (par exemple, 7075-T6 ou 7075-T73)

- Taille du bloc (longueur × largeur × hauteur) et tolérances géométriques

- Finition de surface (sciage, moulu, sol)

- Propriétés mécaniques (RM, RP0.2, allongement)

- Composition chimique par norme

- Record de traitement thermique et cycle vieillissant (si nécessaire)

- NDT et exigences d'inspection

- Rapport de test des matériaux (MTR) et traçabilité

- Toute exigence particulière (usinage lié au stress, caractéristiques pré-percées, revêtements de protection)