7075 bloque de aluminio

El bloque de aluminio 7075 es un bloque de aleación de aluminio de alta resistencia y tratamiento térmico ampliamente utilizado en aplicaciones de ingeniería estructurales, aeroespaciales, militares y de alto rendimiento exigentes. Conocido por su relación excepcional de resistencia / peso, resistencia a la fatiga buena y maquinabilidad, a menudo se seleccionan 7075 bloques cuando se requieren un alto rendimiento mecánico y estabilidad dimensional.

El bloque de aluminio 7075 es una aleación de aluminio de alta resistencia y tratamiento térmico ideal para ingeniería aeroespacial, de defensa y de alto rendimiento. Ofrece una excelente resistencia a la tracción, buena resistencia a la fatiga y maquinabilidad. Temperos típicos: T6 y T73. Usos comunes: accesorios de aeronaves, engranajes, moldes, componentes estructurales y herramientas. Disponible en varios tamaños con tolerancias estrictas e inspeccionada para garantizar estándares mecánicos y químicos.

características

- Alta resistencia a la tracción comparable a algunos aceros mientras retiene la baja densidad del aluminio.

- Excelente relación de resistencia a peso, adecuada para estructuras críticas de peso.

- Buena resistencia a la fatiga, especialmente en los temperaturas excesivas (T73, T76).

- Tratar calor (tratamiento térmico de solución + envejecimiento artificial) para lograr la resistencia máxima (T6).

- Buena maquinabilidad en las condiciones recocidas y de edad máxima.

- Resistencia a la corrosión razonable para aluminio de alta resistencia cuando se recubre o tratan; No es tan resistente a la corrosión como las aleaciones de la serie 6xxx.

- La soldabilidad es limitada; La soldadura generalmente reduce significativamente las propiedades mecánicas: generalmente se evita la soldadura o requiere procesos especiales.

- Disponible como bloques sólidos, billets o forjados en blanco en una gama de tamaños y tolerancias dimensionales.

Aplicaciones típicas

- Piezas estructurales aeroespaciales: spars de ala, marcos de fuselaje, mamparos y accesorios estructurales.

- Defensa y hardware militar: soportes de armas, bloques de receptores, componentes de misiles.

- Componentes automotrices de alto rendimiento y piezas de carreras.

- Maquinaria de precisión: engranajes, ejes, husillos y plantillas.

- Herramientas y moldes donde se necesitan alta resistencia y rigidez.

- Los componentes marinos donde el ahorro de fuerza y peso son críticos (con una protección de corrosión adecuada).

- Piezas mecanizadas con prototipo y CNC para I + D y equipos especializados.

- Designación de aleación: 7075 (UNS A97075)

- Aloy Group: Serie 7xxx (al-zn-mg-cu)

- Elementos de aleación primaria típicos: zinc (zn), magnesio (mg), cobre (Cu)

- Característica: ALEA AL-ZN-MG-CU de alta resistencia al calor, de alta resistencia

Composición química (típica,%en peso)

| Elemento | Rango típico (%) |

|---|---|

| Alabama | Balance |

| Zn | 5.1 - 6.1 |

| Mg | 2.1 - 2.9 |

| Cu | 1.2 - 2.0 |

| CR | 0.18 - 0.28 |

| Y | ≤ 0.4 |

| Ceñudo | ≤ 0.5 |

| Minnesota | ≤ 0.3 |

| De | ≤ 0.2 |

| Otro (cada uno) | ≤ 0.05 |

| Otro (total) | ≤ 0.15 |

(Nota: los rangos de composición pueden variar ligeramente según las especificaciones estándar y del molino. Siempre consulte el certificado de material del proveedor).

Propiedades mecánicas (típicas por temperamento)

| Propiedad | T6 (pico de edad) | T73 (envejecido) | O (recocido) |

|---|---|---|---|

| Resistencia a la tracción (RM) | 540 - 570 MPA | 480 - 520 MPA | 205 - 250 MPa |

| Resistencia al rendimiento (RP0.2) | 470 - 500 MPa | 420 - 450 MPA | 110 - 150 MPa |

| Alargamiento (un%) | 7 - 11% | 8 - 12% | 22 - 30% |

| Dureza de Brinell (HB) | 150 - 170 | 130 - 145 | 35 - 55 |

| Fuerza de fatiga (50% de supervivencia) | ~ 120 - 160 MPa* | Mejorado vs t6 | Más bajo |

*La fuerza de la fatiga depende en gran medida del acabado superficial, el tamaño y el medio ambiente.

Designaciones de temperamento y tratamiento térmico

- T6: Solución tratada con calor y envejecida artificialmente a la máxima resistencia. H/T típico: solución de solución a ~ 470–480 ° C, apagado, luego edad a ~ 120–160 ° C.

- T73: Solución tratada con calor y exagerado para mejorar la resistencia a la corrosión del estrés y un mejor rendimiento de la fatiga. Los ciclos de envejecimiento típicos varían; A menudo, múltiples pasos o una temperatura de envejecimiento más alta que T6.

- T76: Over-envejecimiento controlado para equilibrar la resistencia y la resistencia de SCC.

- O: Recocido (condición más suave), utilizada para formar o mecanizar la facilidad pero mucho menor resistencia.

Nota: Las temperaturas y los tiempos exactas dependen del tamaño de la sección y la práctica del proveedor. Los bloques generalmente se suministran en T6 o T73 para uso estructural.

Propiedades físicas

| Propiedad | Valor típico |

|---|---|

| Densidad | 2.81 g/cm³ (aprox.) |

| Rango de fusión | ~ 477-635 ° 100 (Solidus / variar con la composición) |

| Conductividad térmica | ~ 130 w/(m · k) (varía con temperamento y dirección) |

| Resistividad eléctrica | ~ 0.042 µΩ · m |

| Módulo de elasticidad | ~ 71 GPA |

| Ratio de Poisson | ~ 0.33 |

Mecanizado y fabricación

- Machinabilidad: bueno para una aleación de alta resistencia; La mejor práctica es mecanizar en temperatura más suave cuando sea posible, entonces envejecer a temperamento final si se permite. Utilice herramientas nítidas y configuraciones rígidas debido a la alta resistencia y la tendencia de endurecimiento del trabajo.

- Herramientas de corte: herramientas de carburo recomendadas para la productividad y la vida útil de la herramienta. Use alimentos y velocidades apropiados, y amplio refrigerante.

- Perforación/tapping: pre-imbécil con suficiente espacio libre, perforación de picotaje recomendada para agujeros profundos.

- Soldadura: generalmente no se recomienda para el 7075 estructural: las soldaduras generalmente pierden la mayor resistencia y pueden ser propensas a agrietarse. Si es necesaria la soldadura, se pueden requerir técnicas especializadas (por ejemplo, haz de electrones, soldadura por fricción) y tratamiento térmico posterior a la solilla, y el rendimiento debe validarse.

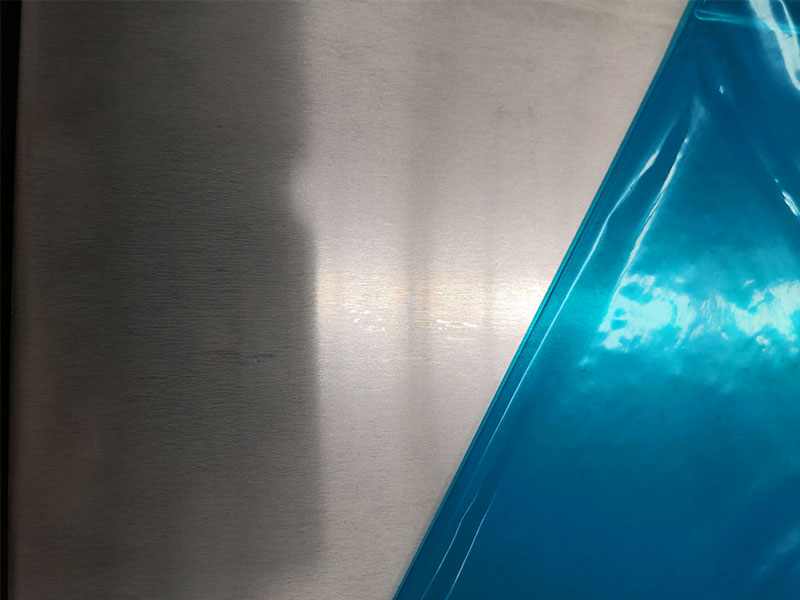

- Tratamientos de superficie: anodización, recubrimiento de conversión de cromato (alodina), pintura, recubrimientos epoxi y pulido mecánico son comunes. Tenga en cuenta que la anodización puede afectar ligeramente el rendimiento de la fatiga.

- Alivio del estrés: aliviar el estrés interno mediante un tratamiento térmico apropiado post-maquinamiento puede ser beneficioso para bloques grandes y complejos.

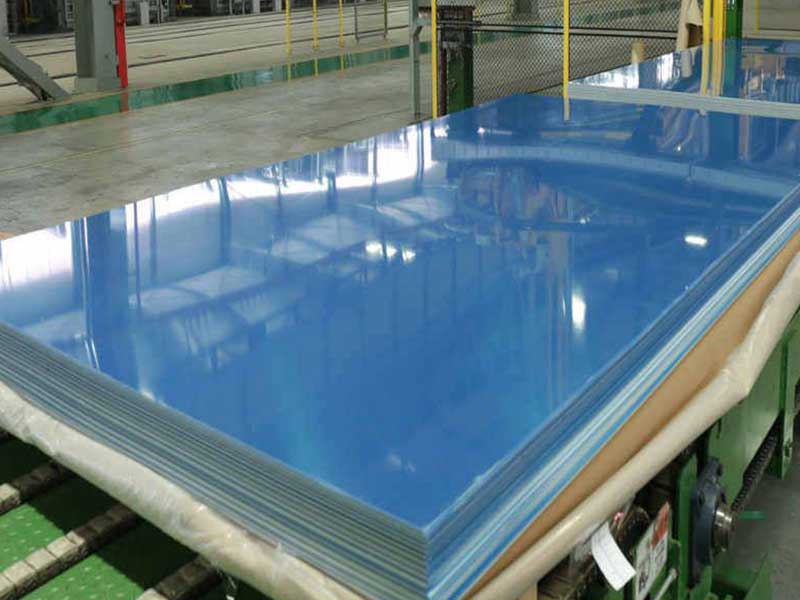

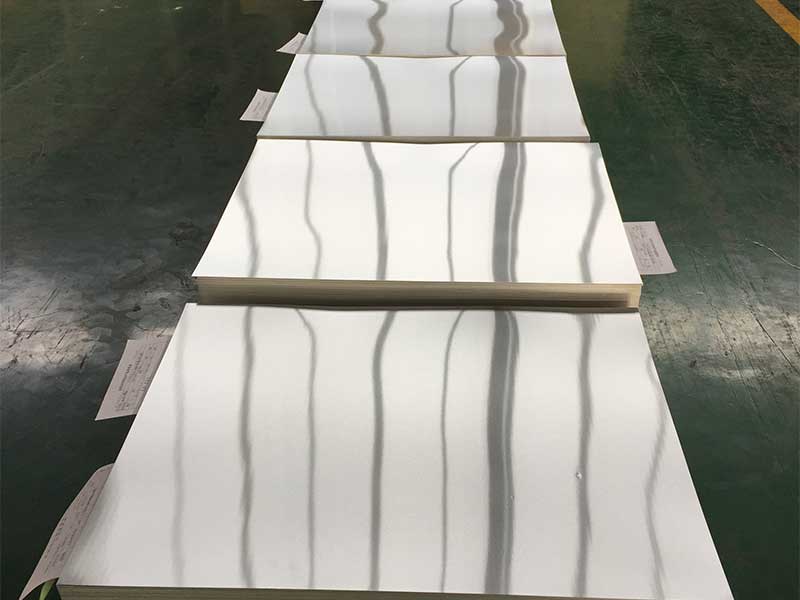

Tamaño, tolerancias y disponibilidad

- Los bloques se producen en una gama de tamaños (pequeños billets para piezas de CNC hasta grandes bloques rectangulares y en blanco de forja). Los tamaños de proveedores comunes varían: a menudo se dispone de tolerancias personalizadas y tolerancias ajustadas.

- Las tolerancias dimensionales típicas dependen del proveedor y el proceso; Se pueden suministrar bloques de precisión de tierra o fresado a una planitud apretada y especificaciones de paralelismo.

- Condiciones de la superficie: los acabados con costado, aserrado o de precisión están disponibles comúnmente. Especifique el acabado deseado y los subsidios de mecanizado al ordenar.

Calidad, inspección y estándares

- Normas relevantes: ASTM B209 (hojas/placas), ASTM B221 (extrusiones), AMS4037/AMS4038 (aleaciones 7075 por especificaciones aeroespaciales específicas) y varios estándares EN/ISO y nacionales dependiendo de la región y la forma de la región.

- Certificación: Informes de pruebas de material (MTR) / certificados de prueba de molino (químico y mecánico), pruebas de dureza y pruebas no destructivas (NDT), como la inspección ultrasónica o de penetrante de colorante, se pueden proporcionar por acuerdo.

- Traceabilidad: la trazabilidad completa del material a las calores y los números de lotes es estándar en las cadenas de suministro aeroespacial y de defensa.

Resistencia y protección de la corrosión

- 7075 no es tan resistente a la corrosión como las aleaciones de aluminio 5xxx o 6xxx series. Es susceptible al agrietamiento de la corrosión del estrés (SCC) en la condición de pico de edad (T6).

- Los temperaturas envejecidas (T73, T76) mejoran la resistencia a SCC a costa de cierta resistencia.

- El uso de recubrimientos protectores (anodización, recubrimientos de conversión, pintura) y prácticas de diseño (evitación de áreas de crevias apretadas, buen drenaje) mitiga el riesgo de corrosión.

- Para entornos marinos o químicamente agresivos duros, pueden ser preferibles medidas de protección adicionales o una aleación diferente.

Manejo y almacenamiento

- Almacene los bloques en condiciones limpias y secas para evitar la contaminación y la degradación de la superficie.

- Proteger las superficies mecanizadas y las esquinas durante el transporte; Use cuna de madera o películas de polímero para evitar el contacto de metal a metal.

- Evite el calentamiento localizado (soldadura, chispas de molienda) que podrían afectar el temperamento en áreas específicas.

Guía de selección

- Elija el bloque 7075 cuando la resistencia y la rigidez máxima por peso sean críticas y cuando las piezas se cargarán predominantemente en condiciones estáticas o cíclicas que se manejan para la fatiga.

- Prefiere T6 cuando es necesaria la resistencia máxima. Elija T73/T76 si se requiere resistencia a la corrosión del estrés y una mejor vida de fatiga.

- Si se requiere una soldadura extensa en el diseño de la pieza, considere aleaciones alternativas (por ejemplo, 6061, 6082) que toleran mejor la soldadura.

- Discuta las necesidades de acabado, tolerancias y certificación con el proveedor por adelantado para garantizar que los bloques entregados cumplan con los requisitos de fabricación.

Lista de verificación típica de especificaciones del proveedor

- Aleación y temperamento (por ejemplo, 7075-T6 o 7075-T73)

- Tamaño del bloque (longitud × ancho × altura) y tolerancias geométricas

- Acabado superficial (aserrado, molido, molido)

- Propiedades mecánicas (RM, RP0.2, alargamiento)

- Composición química por estándar

- Registro de tratamiento térmico y ciclo de envejecimiento (si es necesario)

- NDT y requisitos de inspección

- Informe de prueba de material (MTR) y trazabilidad

- Cualquier requisito especial (mecanizado relivio con estrés, características precipitadas, recubrimientos protectores)