5005 5052 50754 5083 Boats en tôle d'aluminium pour la pêche

Les alliages d'aluminium dans la série 5xxx (magnésium comme élément d'alliage principal) sont largement utilisés dans les environnements marins en raison de leur excellent rapport force / poids, une bonne résistance à la corrosion dans l'eau de mer et une facilité de fabrication. Pour les bateaux de pêche - où la durabilité, la résistance à la corrosion, le faible entretien et le poids léger sont essentiels - des alliages tels que 5005, 5052, 5075a et 5083 sont généralement spécifiés pour le placage à coque, les superstructures, les terrasses et les accessoires.

caractéristiques et avantages

- Excellente résistance à la corrosion dans les environnements marins (en particulier 5083 et 5052).

- Ratio de résistance / poids élevé par rapport à l'acier - réduit le déplacement et la consommation de carburant.

- Bonne formabilité pour les formes complexes de la coque et les structures internes.

- Soudabilité en utilisant des processus communs (MIG / GMAW, TIG / GTAW, Brazer dans certains cas).

- Signature magnétique faible (bénéfique pour certains équipements d'électronique et de navigation).

- Cycle de vie matériel recyclable et respectueux de l'environnement.

- Faible entretien par rapport à l'acier (pas de rouille, besoin inférieur de revêtements dans certains cas).

Applications marines typiques

- Couches de pêche et runabouts de petite à moyenne

- Ponts, trappes et superstructures

- Strimbers, cadres et membres de la structure interne

- Réservoirs de carburant (dans des conditions d'alliage / tempérament spécifiques et avec des précautions recommandées)

- Baigniers, balustrades, crampons et accessoires

- Les titulaires de poisson et les doublures de puits vivants (avec des mesures anti-corrosion appropriées)

- 5005: alliage décoratif et structurel à usage général; Bonne résistance à la corrosion et excellente capacité d'anodisation. Souvent utilisé dans les panneaux extérieurs non structurels et les garnitures.

- 5052: L'un des alliages d'aluminium marin les plus utilisés les plus utilisés - excellente résistance à la corrosion, bonne formabilité et résistance modérée. Common dans le placage de la coque, les terrasses et la superstructure.

- 5075a: une résistance plus élevée par rapport au 5052, destiné aux applications structurelles marines où une plaque plus forte est nécessaire tout en maintenant une bonne résistance à la corrosion.

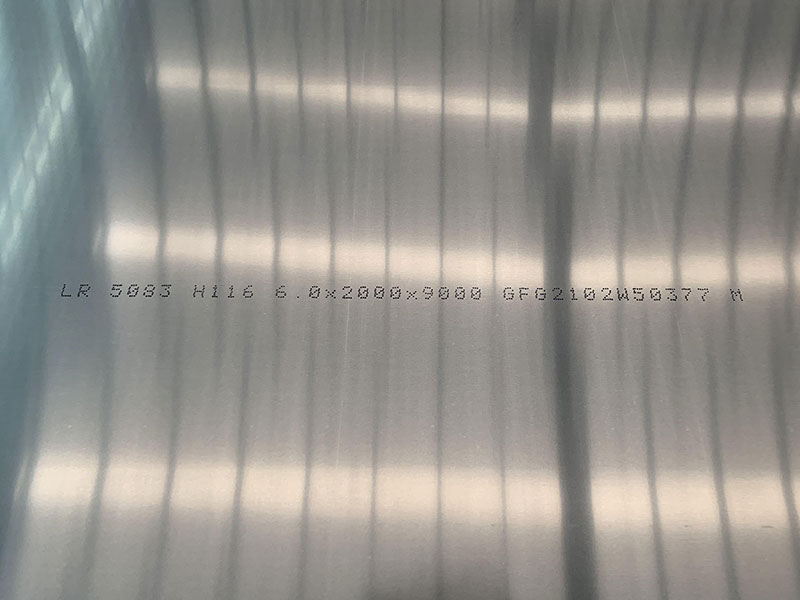

- 5083: alliage de qualité marine à haute résistance avec une excellente résistance à la corrosion - couramment utilisé pour les coques, les structures offshore et les composants structurels à charge plus élevée.

Spécifications techniques

Vous trouverez ci-dessous des propriétés chimiques et mécaniques typiques pour les alliages. Les valeurs indiquées sont indicatives - Consulter les certificats de l'usine du fournisseur et les normes pertinentes (par exemple, ASTM B209, EN 485, ABS / LR / DNV Spécifications) pour les propriétés garanties.

Composition chimique (typique, WT%)

| Alliage | Mg | MN | Croisement | Fe | Et | Cu | Zn | Al (équilibre) |

|---|---|---|---|---|---|---|---|---|

| 5005 | 0,5 - 1,1 | 0,2 - 0,7 | ≤0,1 | ≤0,7 | ≤0,25 | ≤0,1 | ≤0,25 | reste |

| 5052 | 2.2 - 2.8 | 0,1 - 0,4 | ≤0,15 | ≤0,4 | ≤0,25 | ≤0,1 | ≤0,25 | reste |

| 5075a | 3.0 - 3.5 | 0,3 - 1,0 | 0,05 - 0,25 | ≤0,5 | ≤0,25 | ≤0,1 | ≤0,25 | reste |

| 5083 | 4.0 - 4.9 | 0,4 - 1,0 | 0,05 - 0,25 | ≤0,5 | ≤0,4 | ≤0,1 | ≤0,25 | reste |

Notes:

- Les gammes exactes dépendent de la spécification et du moulin. La composition «5075a» peut varier selon le producteur et les spécifications - parfois également répertoriée comme 5075.

- La concentration équilibrée en aluminium est le reste après les éléments répertoriés.

Propriétés mécaniques (tempéraments typiques recuits / durcis)

| Alliage / tempérament | Résistance à la traction (MPA) | Limite d'élasticité (0,2% de preuve, MPA) | Allongement (%) |

|---|---|---|---|

| 5005-H32 (endurgés et stabilisés) | 160 - 210 | 110 - 150 | 6 - 12 |

| 5052-H32 | 200 - 260 | 120 - 200 | 8 - 12 |

| 5075A-H111 / H32 | 270 - 320 | 140 - 230 | 6 - 10 |

| 5083-H111 / H116 | 300 - 360 | 150 - 290 | 8 - 18 |

Notes:

- H111, H116, H32 désignent les températures de production / durcissement des déformations et toute stabilisation; Les propriétés mécaniques varieront en conséquence.

- Les températures plus fortes augmentent le rendement et la résistance à la traction mais peuvent réduire l'allongement / la formulation.

Propriétés physiques

- Densité: ≈ 2,66 - 2,70 g / cm³ (tous les alliages similaires)

- Conductivité thermique: ~ 138 - 160 W / M · K (varie avec l'alliage)

- Coefficient de dilatation thermique: ~ 23,0 × 10⁻⁶ / ° C

- Conductivité électrique: dépendant de l'alliage, généralement inférieur à l'aluminium pur

Comportement de fabrication, de soudage et de corrosion

Fabrication:

- Les quatre alliages offrent une bonne formabilité du froid, bien que la formabilité diminue à mesure que la teneur en MG (et la résistance) augmentent. 5005 et 5052 sont les plus faciles à former; 5075a et 5083 nécessitent plus de force et de formation contrôlée.

- Les pratiques de flexion et de roulement devraient tenir compte du retour du remontée compatible avec la limite d'élasticité et l'épaisseur.

Soudage:

- Tous sont soudables par MIG (GMAW), TIG (GTAW) et les processus automatiques. Utilisez la correspondance ou les alliages de remplissage appropriés (généralement ER5356 ou ER5087 pour la série 5xxx).

- Le nettoyage pré-facturé, l'ajustement des articulations appropriés et le contrôle de l'apport de chaleur réduisent la porosité et le risque de fissuration à chaud.

- 5083 a une excellente rétention de résistance à la soudure; 5052 soude également bien. 5075A peut être soudé, mais consulter le fournisseur pour le remplissage et la procédure recommandés.

Corrosion:

- Les alliages de la série 5xxx présentent une bonne résistance à la corrosion de l'eau de mer; La résistance s'améliore généralement avec une teneur en magnésium plus élevée jusqu'à un point.

- 5083 et 5052 sont particulièrement bien adaptés à l'exposition à l'eau de mer. 5005 est suffisant pour une utilisation extérieure marine moins exigeante.

- Méfiez-vous de la corrosion galvanique lorsque vous vous joignez à des métaux différents (acier, cuivre, bronze). Utilisez des matériaux isolants, des attaches appropriées (acier inoxydable ou des attaches en aluminium) et des revêtements protecteurs en cas de besoin.

- La fissuration de la corrosion du stress (SCC) est une préoccupation chez les alliages élevés de MG dans certaines conditions (en particulier dans la famille 5xxx lorsque Mg> ~ 3,5% et sous une contrainte à traction élevée). 5083 dans H116 / H321 Tempers a amélioré la résistance; Une conception appropriée pour éviter les contraintes de traction prolongées et l'utilisation de tempers corrects réduit le risque.

Considérations de conception et de performance pour les bateaux de pêche

- Économies de poids: Le remplacement de l'acier par de l'aluminium 5xxx peut réduire le poids de la coque jusqu'à 70% en fonction de l'épaisseur et de la conception; Cela améliore la charge utile, la vitesse et l'efficacité énergétique.

- Sélection d'épaisseur: Choisissez l'épaisseur en fonction de la taille de la coque, des charges attendues et des normes réglementaires. Les petits bateaux (4–8 m) utilisent couramment des plaques de 2 à 4 mm; coques de rotation plus grandes de 4 à 8 mm ou plus; Les navires commerciaux et les métiers offshore peuvent utiliser 8 à 12 mm ou plus.

- Impact et abrasion: envisagez des renforts locaux (bandes de quille, des chaînes de frottement) pour le plafond ou un impact fréquent. Les alliages plus durs / les plaques plus épaisses fonctionnent mieux contre l'abrasion.

- Considérations acoustiques: les coques d'aluminium transmettent plus de bruit et de vibration que le GRP; Utilisez une isolation saine et des supports de moteur pour réduire le bruit pour la recherche du poisson et le confort de l'équipage.

- Réparation: l'aluminium est relativement facile à réparer par soudage; Gardez les plaques de rechange / patchs et utilisez des soudeurs qualifiés pour les réparations sur le terrain.

Formes et tolérances de produits typiques

- Plage d'épaisseur de feuille / plaque: généralement 1,0 mm - 200 mm dans la production de moulins; plaques de construction de bateaux typiques 2 mm - 12 mm.

- Largeurs: jusqu'à 2 000 mm ou plus larges sur des usines spéciales.

- Longueurs: coupe-longueur par commande; longueurs communes 2 à 12 m selon le moulin.

- Finition de surface: finition du moulin, anodisé (5005 est excellent pour l'anodisation), les revêtements de conversion pré-peint (PVDF / PE) ou chimiques pour une résistance à la corrosion supplémentaire.

- Normes: ASTM B209, EN 485, ISO 6361 pour les spécifications générales de feuille / plaque; Sociétés de classification pour les composants structurels sur les navires classés.

Qualité, certification et tests

- Les certificats de test de l'usine (MTC) devraient accompagner les ordres montrant la composition chimique et les résultats des tests mécaniques.

- Tests courants: test de traction, dureté, analyse chimique, tests ultrasoniques ou radiographiques pour des plaques plus épais (zones structurelles / critiques) et des tests non destructeurs pour les soudures (Pt / Mt / UT).

- Les approbations de la Société de classification (ABS, DNV, Lloyd’s Register) peuvent être nécessaires pour les navires de pêche commerciaux et les artisanaux offshore; Consultez la Société pour les alliages, les températures et les épaisseurs acceptables.

Guide de sélection - Quel alliage choisir?

- Pour les panneaux extérieurs non structurels, les garnitures décoratives et l'anodisation: 5005 est rentable et anodalise bien.

- Pour les coques à usage général, les ponts et la superstructure où une bonne résistance à la corrosion, une formulation et une résistance modérée sont nécessaires: 5052 est un choix courant.

- Pour les applications nécessitant une résistance plus élevée avec une bonne résistance à la corrosion (coques rigides, plaques plus épaisses, ou où des économies de poids à plus grande résistance): considérez 5075A.

- Pour le placage à coque lourd, les bateaux de pêche en mer ou commerciaux où une résistance à la corrosion d'eau de mer maximale et une résistance plus élevée sont nécessaires: 5083 (H116 / H111 Tempers) est préféré.

- Considérez toujours l'épaisseur, la méthode de soudage et l'environnement de service (salinité, température, contraintes mécaniques) lors de la sélection.

Exemple de cas d'utilisation

- Petit skiff en aluminium récréatif: 5052-H32, plaque de 2 à 4 mm pour la coque et le pont - léger, facile à former, faible entretien.

- Un bateau de travail plus grand de 7 à 9 m utilisé pour la pêche côtière: 5083-H116, placage de coque de 4 à 6 mm avec 5052 pour la superstructure intérieure - combine une forte résistance de la coque avec une bonne formabilité pour les pièces non critiques.

- Tende de transformation du poisson exposé à une utilisation intensive et à l'eau salée: 5083 pour les membres de la coque et de la structure, avec un 5005 anodisé pour les garnitures et les panneaux visibles.

- Composants de chaluties en aluminium commercial nécessitant une limite d'élasticité plus élevée: 5075A pour les membres structurels sélectionnés avec remplissage apparié pour le soudage.

https://www.aluminumplate.net/a/5005-5052-50754-5083-aluminium-sheet-boats-for-fishing.html