Coins en tôle d'aluminium

Les coins sont l'endroit où les plaques d'aluminium révèlent leur véritable caractère. Les étendues plates de métal sont faciles à idéaliser dans les dessins et les fiches techniques, mais c'est dans les coins que les contraintes se concentrent, que les revêtements s'amincissent, que la corrosion commence et que les tolérances sont testées. Regardez attentivement le coin d’une plaque d’aluminium et vous pourrez lire l’histoire de l’alliage, de l’état, de la méthode d’usinage et même des priorités du concepteur.

Au lieu de considérer les coins après coup, il est utile de les considérer comme des composants fonctionnels à part entière : de petites régions qui contrôlent le comportement de l’ensemble de la plaque en service.

Le coin comme filtre mécanique

En termes structurels, un coin agit comme un filtre mécanique des contraintes. Lorsqu’une plaque est boulonnée, serrée ou soudée, les charges sont rarement parfaitement réparties. Les moments de flexion, les vibrations et les chocs ont tendance à se diriger vers les bords, et surtout vers les coins.

Un virage serré se comporte presque comme un démarreur de fissure. Le facteur de concentration de contrainte augmente à mesure que le rayon interne se rapproche de zéro. Dans les alliages à haute résistance tels que le 7075‑T651 ou le 2024‑T351, le matériau lui-même est solide mais sensible aux entailles. Un coin pointu à 90° découpé au laser dans ces alliages peut passer l'inspection initiale mais devenir le point de départ d'une rupture par fatigue dans les supports aérospatiaux ou les bases de machines de précision.

En revanche, un coin arrondi ou chanfreiné répartit la charge sur une plus grande surface. Un simple rayon de 3 à 5 mm sur une plaque de 10 à 20 mm d'épaisseur peut réduire considérablement les contraintes locales maximales. Le coin, dans ce sens, « filtre » les concentrations de contraintes dangereuses, transformant une réponse potentiellement fragile en une réponse plus ductile et indulgente.

Les concepteurs qui travaillent avec des plaques d'aluminium dans des environnements de charges répétitives (bases de robots, bâtis de presse, sous-structures de véhicules) standardisent souvent les rayons d'angle minimaux pour chaque épaisseur et chaque état d'alliage. Le coin devient un élément délibéré de la conception en fatigue, et non simplement une fermeture géométrique de deux bords.

Les coins comme signature en alliage

Il est étonnamment facile de distinguer les différents alliages d'aluminium et états en observant le comportement de leurs coins pendant l'usinage, le formage et l'entretien. Le coin devient une fenêtre de diagnostic sur la matière.

Un coin de plaque marine 5052‑H32 résiste aux fissures lorsqu'il est plié ou formé en supports, surbaus ou cadres d'enceinte. Les coins ourlés, les bords de sécurité pliés et les courbures à rayon serré reposent sur son excellente formabilité et son bon comportement d'écrouissage. Sur le terrain, ces coins s'émoussent plutôt que de s'écailler lorsqu'ils sont touchés.

En revanche, un coin en plaque structurelle 6082‑T6 ou 6061‑T6 s'usine à merveille. Les coins fraisés sont nets, les bavures sont modestes et la stabilité dimensionnelle est bonne après soulagement des contraintes. Cependant, si vous tentez un pliage à froid agressif au niveau du coin, des microfissures apparaîtront le long du rayon extérieur, exposant les limites de la trempe T6.

Dans les plaques de qualité aérospatiale telles que 7075‑T651 et 2024‑T351, les coins révèlent souvent une anisotropie subtile. Les coins usinés parallèlement à la direction de laminage peuvent rester dimensionnellement stables, tandis que ceux coupés transversalement au grain peuvent présenter une légère déformation après l'ébauche, un écho des contraintes de roulement résiduelles libérées d'abord sur les bords et les coins.

Un simple aperçu de la composition chimique permet d’expliquer pourquoi ces coins se comportent différemment :

| Alliage | Et (%) | Fe (%) | Cu (%) | Mn (%) | mg (%) | Cr (%) | Zn (%) | De (%) | Utilisation typique dans les coins |

|---|---|---|---|---|---|---|---|---|---|

| 1050 | 0,25 | 0,40 | 0,05 | 0,05 | 0,05 | — | 0,07 | 0,05 | Bords de sécurité souples, faciles à former et à faible résistance |

| 5052 | 0,25 | 0,40 | 0,10 | 0,10 | 2,2 à 2,8 | 0,15 | 0,10 | 0,03 | Coins marins, ourlés et pliés |

| 5754 | 0,40 | 0,40 | 0,40 | 0,50 | 2,6-3,6 | 0,30 | 0,20 | 0,15 | Coins automobiles, formés et soudés |

| 6061 | 0,40-0,8 | 0,70 | 0,15-0,40 | 0,15 | 0,80-1,2 | 0,04–0,35 | 0,25 | 0,15 | Coins structurels, usinés, arrondis ou chanfreinés |

| 6082 | 0,70–1,3 | 0,50 | 0,10 | 0,40-1,0 | 0,60-1,2 | 0,25 | 0,20 | 0,10 | Coins de plaques porteuses et joints de raidisseurs |

| 2024 | 0,50 | 0,50 | 3,8 à 4,9 | 0,30-0,9 | 1,2 à 1,8 | 0,10 | 0,25 | 0,15 | Aérospatiale, coins soigneusement usinés et inspectés |

| 7075 | 0,40 | 0,50 | 1,2–2,0 | 0,30 | 2.1–2.9 | 0,18-0,28 | 5.1–6.1 | 0,20 | 0,10 |

Des niveaux plus élevés de cuivre et de zinc augmentent la résistance mais également la sensibilité aux encoches, de sorte que les coins des 2024 et 7075 exigent une géométrie plus douce et une meilleure intégrité de surface que les coins des 5052 ou 5754.

Le coin comme ligne de front contre la corrosion

Les bords et les coins sont les endroits où les traitements de surface sont étirés, amincis ou même brisés. Dans les environnements marins ou chimiques, les coins en tôle d'aluminium constituent la première ligne de résistance à la corrosion.

Dans les plaques anodisées, un coin trop pointu peut recevoir une couche d'oxyde plus fine car le champ électrique n'est pas uniformément réparti et la surface locale est effectivement plus grande. Ce film mince peut être le premier endroit où des piqûres apparaissent. Arrondir le coin avant l'anodisation, même sur un rayon modeste, améliore l'uniformité du revêtement et augmente considérablement la durabilité.

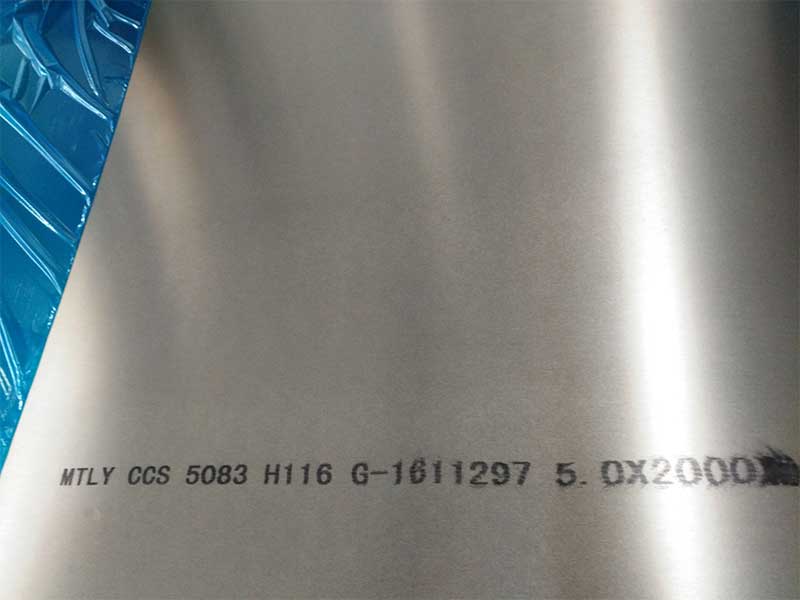

Pour les plaques peintes ou revêtues de poudre, le coin est l'endroit où se produisent l'affaissement du revêtement, les trous d'épingle et les congés. La tension superficielle des revêtements liquides a tendance à s’éloigner des arêtes vives, laissant le métal exposé. Dans les environnements riches en chlorures, comme les installations côtières utilisant des plaques 5083-H116 ou 5754-H22, la corrosion commence presque toujours par un coin mal traité.

C'est pourquoi de nombreuses normes de fabrication marine et offshore encouragent des coins lisses et arrondis combinés à une préparation minutieuse des bords. Un léger ponçage, un ébavurage et même un petit biseau au coin aident le revêtement à « envelopper » le bord, éliminant les caractéristiques microscopiques pointues qui agissent comme des pièges à humidité et à ions.

Tolérances et coins : là où les normes deviennent réalité

Des normes telles que EN 485, ASTM B209 et GB/T 3880 définissent l'épaisseur, la planéité et les tolérances dimensionnelles des plaques. Pourtant, dans la pratique, c'est le coin où ces tolérances sont le plus visiblement testées.

La plaque laminée peut avoir des « bords de fraisage » légèrement arrondis et des coins non carrés, comme fourni. Lorsque les concepteurs nécessitent des cadres de précision, des tables d'usinage ou des plaques d'outillage (généralement en utilisant 5083‑H111, 6061‑T651 ou 6082‑T651), les coins bruts de la plaque sont généralement retirés par routage CNC ou par sciage pour amener la pièce dans l'équerrage et la rectitude des bords requis.

Une tolérance de coin bien définie, telle qu'une équerrage de 0,2 mm sur 100 mm ou un rayon de coin contrôlé, simplifie l'assemblage et réduit les contraintes cachées. Lorsqu'une grande plaque d'aluminium est boulonnée dans un cadre aux tolérances strictes, des coins mal carrés peuvent forcer la plaque à se tordre. Au fil du temps, cette torsion se transforme en déformation inattendue ou en desserrage des boulons.

Le fraisage CNC, la découpe au jet d'eau et le sciage de haute précision transforment les tables de tolérance abstraites en géométrie tangible. Les coins sont rarement « roulés » dans les assemblages de haute qualité ; ce sont des éléments intentionnels et usinés régis par des notes de dessin et des normes référencées.

L'histoire thermale écrite dans le coin

Le traitement thermique et le soulagement du stress laissent une empreinte subtile sur les coins. Les plaques dans des états tels que T4, T6 et T651 ont été traitées thermiquement en solution, trempées et vieillies. Lors de la trempe, la chaleur est extraite plus rapidement des coins et des bords que de l'intérieur. Ce refroidissement irrégulier peut créer des gradients de contraintes résiduelles.

Les opérations telles que le fraisage d'ébauche, le rainurage ou le rainurage commencent fréquemment près des coins, là où l'outil entre par le bord. Sur une plaque insuffisamment déstressée, l'enlèvement de matériau près du coin peut libérer les contraintes emprisonnées, provoquant le soulèvement, la torsion ou la « banane » de la plaque. Cette distorsion est plus visible au niveau des coins, qui agissent effectivement comme des indicateurs de stress interne.

Les plaques trempées étiquetées T651 ou T652, telles que 6061‑T651 ou 7050‑T7451, ont subi un étirement ou une compression contrôlée pour soulager une grande partie de cette contrainte résiduelle. Leurs coins restent plus stables après un usinage lourd, conservant ainsi la planéité et l'équerrage de manière plus fiable.

Dans les assemblages soudés, les coins deviennent des zones affectées thermiquement. Pour les alliages comme le 5083‑H116 ou le 5754‑H111, les coins soudés soigneusement conçus conservent de bonnes propriétés, mais un ramollissement ou une sensibilisation locale constitue toujours un risque dans les alliages traitables thermiquement à plus haute résistance. Un détail de coin bien conçu (rayon suffisant, accès généreux pour la torche et alliage d'apport compatible) peut préserver davantage les propriétés de la plaque mère.

Le facteur humain : les coins comme points de sécurité et de contact

Du point de vue de l’utilisateur, la partie la plus mémorable d’une plaque d’aluminium est souvent le coin qui rejoint la main, la jambe ou le câble. Les protections de machines, les marches d'escalier, les planchers de véhicules et les enceintes ont tous des coins qui semblent sûrs ou dangereux.

Les alliages souples comme le 1050‑H24 et le 5052‑H32 sont souvent utilisés là où les coins doivent être ourlés, roulés ou pliés pour créer des bords lisses et non coupants. Dans les infrastructures publiques, les coins visibles sont souvent spécifiés avec des rayons minimaux, non seulement pour contrôler le stress, mais aussi pour éviter les blessures et les accrocs.

Cela va au-delà de l’ergonomie. Dans les boîtiers électroniques ou les environnements de salle blanche, les coins pointus accumulent la poussière et sont plus difficiles à nettoyer, tandis que les coins légèrement arrondis ou chanfreinés éliminent plus facilement les contaminants. Pour les équipements de transformation des aliments, les coins des plaques d'aluminium sont souvent mélangés et polis pour réduire les points d'hébergement bactériens, même lorsque la plaque sous-jacente est un alliage robuste comme le 5754‑H22.

Dans ce contexte, le coin est l’endroit où le design métallique croise l’expérience humaine. C'est le lieu où convergent performances structurelles, économie de production, finition de surface et sécurité des utilisateurs dans quelques millimètres de géométrie.

Considérer les coins comme des opportunités de conception

Les coins en plaque d'aluminium, considérés comme des éléments de conception actifs plutôt que comme des résultats fortuits, deviennent de puissants leviers d'amélioration des performances. Ils signalent la nature de l’alliage et son état, concentrent ou diffusent les contraintes, testent la qualité des traitements thermiques et de surface et façonnent l’impression tactile de l’utilisateur.

Un concepteur qui choisit le 6082‑T651 pour une base de machine, spécifie un rayon de 4 mm sur tous les coins exposés, fait référence à la norme EN 485 pour la fourniture de plaques, exige l'ébavurage et l'arrondi des bords avant l'anodisation et aligne la géométrie des coins avec les chemins de charge et les points de contact humain, fait bien plus que « couper les bords ». Ils utilisent les coins comme instruments précis pour ajuster le comportement de l’ensemble de la structure.

Dans l’ingénierie de l’aluminium, le coin n’est jamais seulement l’extrémité de la plaque. C'est le début de la fiabilité.

https://www.aluminumplate.net/a/aluminium-plate-corners.html