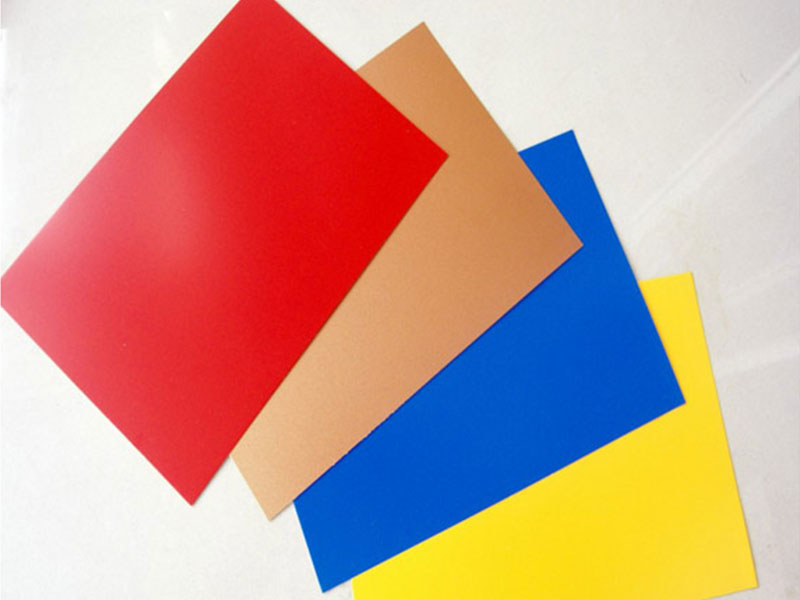

Feuille d'aluminium anodisée à revêtement coloré de 0,45 mm, 0,55 mm, 0,6 mm d'épaisseur

Feuille d'aluminium anodisé à revêtement coloré de 0,45 mm, 0,55 mm, 0,6 mm d'épaisseur : là où l'ingénierie de surface rencontre les performances quotidiennes

Lorsque les clients demandent une tôle d'aluminium anodisé à revêtement coloré de 0,45 mm, 0,55 mm ou 0,6 mm d'épaisseur, ils achètent rarement simplement une « tôle mince ». Ils choisissent un système de surface qui doit se comporter comme un produit fini : il doit rester propre, résister à la corrosion, conserver sa couleur, survivre à la déformation et rester stable sous le soleil, la pluie, l'air salin et les variations de température. Ces trois épaisseurs se situent dans un point idéal pratique : suffisamment rigides pour les panneaux et les peaux, suffisamment légères pour le transport et l'installation, et suffisamment fines pour former des profilés, des coudes et des détails architecturaux.

Une façon utile de voir ce matériau n’est pas comme de l’aluminium avec de la peinture, mais comme une structure performante en couches. L'alliage d'aluminium offre résistance/poids et formabilité. Le film anodisé améliore la résistance à la corrosion et la dureté de la surface tout en offrant un aspect métallique haut de gamme. Le revêtement coloré contribue à la stabilité aux UV, à la liberté de conception et à une protection supplémentaire. Si cela est fait correctement, les couches ne sont pas en compétition ; ils se complètent, transformant une feuille mince en une finition extérieure ou intérieure longue durée.

Pourquoi ces épaisseurs sont si largement utilisées

Dans les projets réels, l'épaisseur n'est pas choisie uniquement en fonction de la « résistance ». Il est également choisi en fonction de son toucher, de sa planéité et de sa tolérance de fabrication.

0,45 mm est souvent sélectionné lorsque le contrôle du poids et des coûts est critique, comme pour les revêtements de plafond intérieurs, les couches de revêtement décoratif, les garnitures laminées, les supports de signalisation et les revêtements d'appareils ou de meubles. Il se plie facilement et convient à la production continue de revêtements.

0,55 mm est une option équilibrée pour les revêtements architecturaux généraux, les systèmes de murs et de façades, les lattes de volet et les panneaux de portée modérée où les installateurs souhaitent un peu plus de rigidité et de résistance aux bosses sans augmentation de poids majeure.

0,6 mm est couramment utilisé lorsque le panneau doit être « plus rigide en main », tolérer davantage de manipulations sur site ou supporter des faces de cassette et des bords formés plus grands. Il est également choisi pour les intérieurs et les garnitures extérieures des équipements de transport où des vibrations et des impacts mineurs sont attendus.

Dans les trois calibres, l'objectif est le même : un substrat stable qui peut être coupé, perforé, plié et fixé sans sacrifier l'intégrité du revêtement.

Valeur fonctionnelle : ce que la feuille "fait" réellement en service

La tôle d'aluminium anodisée à revêtement coloré est essentiellement un matériau de gestion de la corrosion et de l'apparence.

La couche anodisée est un film d'oxyde contrôlé qui améliore la résistance à l'oxydation et aux intempéries. Il augmente également la dureté de la surface par rapport à l'aluminium nu, contribuant ainsi à la résistance aux éraflures. Lorsqu'il est associé à un système de revêtement de qualité, il crée une barrière robuste contre l'humidité, les polluants industriels et la dégradation provoquée par les UV.

Le revêtement de couleur ajoute l’identité visuelle et prolonge la durabilité. Les revêtements PVDF sont privilégiés pour une utilisation architecturale extérieure en raison de leur excellente rétention des UV et de leur résistance à la craie. Les revêtements en polyester (PE) sont largement utilisés pour les applications intérieures ou les projets sensibles aux coûts, avec de bonnes performances dans des conditions d'exposition moins agressives. Les revêtements spécialisés peuvent ajouter un comportement anti-graffiti, une esthétique haut de gamme à faible brillance, des caractéristiques antibactériennes pour les environnements propres ou une résistance améliorée à l'abrasion.

L’avantage le plus marquant est la cohérence. Avec les feuilles prélaquées, la couleur, la brillance et l'épaisseur du film sont contrôlées industriellement plutôt que sur site, ce qui facilite l'adaptation aux grandes élévations de bâtiments, aux systèmes muraux modulaires et aux surfaces de signalisation de marque.

Paramètres typiques qui intéressent les clients

Même pour des décisions d’approvisionnement rapides, quelques paramètres définissent clairement la qualité.

Les options d'épaisseur discutées ici sont de 0,45 mm, 0,55 mm et 0,6 mm, généralement avec une tolérance d'épaisseur contrôlée par la norme de feuille de base et la capacité de laminage du producteur. Les largeurs courantes vont de 1 000 mm à 1 250 mm, avec une refente personnalisée disponible ; l'approvisionnement en bobines est typique pour le profilage, tandis que les feuilles sont coupées à longueur pour la fabrication de panneaux.

Les systèmes de revêtement sont généralement PE, SMP, HDP et PVDF. Pour une durabilité en extérieur, les couches de finition PVDF sont fréquemment spécifiées avec une épaisseur de couche de finition de 25 μm ou plus, avec un apprêt d'environ 5 μm ; Les systèmes PE sont souvent plus fins et sélectionnés pour une exposition intérieure ou modérée. Le revêtement arrière est généralement de 5 à 10 μm selon l'application.

L'épaisseur du film d'anodisation est généralement comprise entre 5 et 15 μm à des fins décoratives, tandis que des environnements plus difficiles peuvent nécessiter des films anodiques plus épais. La sélection finale doit correspondre à la classe d'exposition et à la méthode de fabrication, car un formage intensif peut favoriser certaines compositions chimiques de revêtement et certains choix d'apprêts.

Normes de mise en œuvre et spécifications de référence

Différents projets font référence à des normes différentes selon la région et l'industrie. Les critères de référence couramment utilisés comprennent :

Les exigences en matière de tôles et d'alliages d'aluminium sont souvent alignées sur la norme ASTM B209 (États-Unis) ou EN 485/EN 573 (Europe) pour l'aluminium et les alliages d'aluminium corroyés, y compris les propriétés mécaniques et les tolérances.

La qualité de l'anodisation et les caractéristiques du film sont fréquemment évaluées avec la norme ISO 7599 pour l'anodisation de l'aluminium et de ses alliages, tandis que l'anodisation architecturale est souvent spécifiée avec l'AAMA 611.

Les performances du revêtement en continu sont communément référencées par les normes AAMA 2603, AAMA 2604 et AAMA 2605, qui correspondent à des niveaux croissants de performances face aux intempéries (l'AAMA 2605 étant généralement alignée sur les attentes architecturales en PVDF haut de gamme).

L'épaisseur du revêtement, l'adhérence, la résistance aux chocs, la flexibilité et la résistance au brouillard salin sont généralement vérifiées par des méthodes de test standardisées telles que ISO 2409 (adhérence transversale) et ASTM B117 (brouillard salin), entre autres sélectionnées par les spécifications de l'acheteur.

Sélection et trempe des alliages : le substrat qui rend possible la mise en forme et la résistance

Pour les tôles d'aluminium à revêtement mince, les alliages les plus utilisés sont les séries 1xxx, 3xxx et 5xxx en fonction de la formabilité et de la résistance souhaitées.

1050, 1060, 1100 sont des options de haute pureté avec une excellente formabilité et conductivité, couramment utilisées pour les applications générales de décoration et de formage où une résistance élevée n'est pas requise.

Les produits 3003 et 3005 offrent un bon équilibre entre formabilité, résistance à la corrosion et résistance modérée, ce qui les rend très courants pour les revêtements architecturaux, les bardages et les produits en tôle enduite.

Le 5052 offre une résistance supérieure et une résistance supérieure dans les environnements marins ou salés, souvent sélectionné lorsque la résistance à la corrosion et les performances en fatigue comptent plus que le formage le plus simple.

Les choix de trempe incluent généralement O (recuit) pour une ductilité et une facilité de pliage maximales, H14/H24 pour un équilibre entre résistance et formabilité, et H16/H26 lorsqu'une rigidité plus élevée est requise. Pour les épaisseurs de 0,45 à 0,6 mm, le H24 constitue souvent un choix pratique pour les panneaux qui doivent résister à l'huile tout en permettant un pliage et un formage léger.

Tableau des propriétés chimiques (gammes typiques)

La chimie réelle dépend de la norme d'alliage sélectionnée (ASTM/EN/GB). Vous trouverez ci-dessous les limites de composition typiques pour les alliages de tôles courants utilisés avec le revêtement/anodisation. Les valeurs sont en pourcentage en poids.

| Alliage | Et | Fe | Cu | Mn | Mg | Cr | Zn | De | Al |

|---|---|---|---|---|---|---|---|---|---|

| 1100 | ≤1,0 | ≤1,0 | 0,05 à 0,20 | ≤0,05 | ≤0,05 | - | ≤0,10 | ≤0,05 | ≥99,0 |

| 3003 | ≤0,6 | ≤0,7 | 0,05 à 0,20 | 1,0–1,5 | ≤0,05 | - | ≤0,10 | ≤0,10 | Équilibre |

| 3005 | ≤0,6 | ≤0,7 | ≤0,30 | 1,0–1,5 | 0,2 à 0,6 | ≤0,10 | ≤0,25 | ≤0,10 | Équilibre |

| 5052 | ≤0,25 | ≤0,40 | ≤0,10 | ≤0,10 | 2,2 à 2,8 | 0,15-0,35 | ≤0,10 | ≤0,10 | Équilibre |

Remarque : « Balance » indique que le reste est de l'aluminium après les éléments d'alliage et les impuretés.

Applications : là où les performances en couches s'avèrent payantes

Les revêtements architecturaux et les garnitures de façade bénéficient d'une stabilité de couleur, d'une nettoyabilité et d'une protection contre la corrosion, en particulier lorsque des systèmes PVDF sont utilisés. Ces jauges sont également courantes dans les soffites, les façades et les avant-toits où les lignes longues et plates exigent une brillance constante et une ondulation minimale.

Les plafonds, les cloisons et les revêtements des murs intérieurs utilisent une fine feuille anodisée pour créer des reflets métalliques de qualité supérieure et des palettes de couleurs raffinées tout en préservant la légèreté des structures.

La signalisation, les panneaux de marque et l'aménagement des points de vente valorisent des couleurs et des finitions reproductibles dans plusieurs magasins ou régions. La sensation de base anodisée ajoute un aspect « luxe technique » qui manque parfois aux métaux peints ordinaires.

Les revêtements d'appareils et d'équipements, les panneaux CVC et les boîtiers utilisent ces épaisseurs pour une esthétique propre et une résistance pratique aux rayures, avec une sélection de revêtement adaptée à l'exposition chimique et à la fréquence de nettoyage.

Les intérieurs de transport et les garnitures extérieures légères bénéficient d'une réduction de poids et de performances anticorrosion, en particulier dans les environnements d'exploitation humides ou sujets au sel.

Une manière originale de le préciser : penser en « couches de durée de vie »

Au lieu de sélectionner uniquement l'épaisseur et la couleur, précisez en fonction de la réalité du service : exposition, formage et nettoyage. Faites correspondre l'alliage et la trempe à la méthode de fabrication, choisissez l'épaisseur du film anodique en fonction de l'environnement et sélectionnez la chimie du revêtement pour le contact UV et chimique. Lorsque ces éléments s'alignent, les tôles d'aluminium anodisées à revêtement coloré de 0,45 mm, 0,55 mm et 0,6 mm ressemblent moins à une marchandise qu'à une surface conçue pour rester attrayante et fonctionnelle longtemps après l'installation.

https://www.aluminumplate.net/a/045mm-055mm-06mm-thick-color-coated-anodized-aluminum-sheet.html