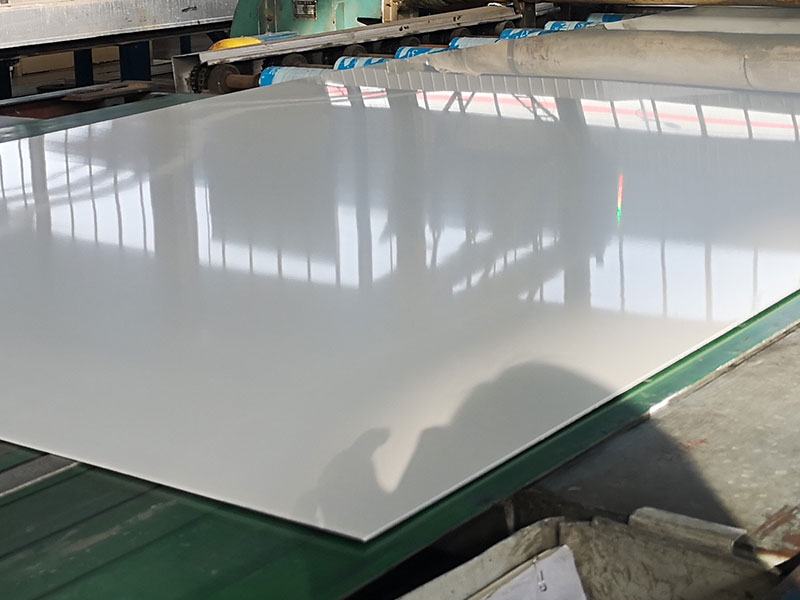

6061 t6 塗装アルミニウムシートプレート

エンジニアやバイヤーが「6061 T6 塗装アルミニウム シート プレート」を指定する場合、通常は色と腐食保護の観点から考えます。しかし、この素材を純粋に「塗装されたアルミニウム」として見ると、実際にはその技術的価値が過小評価されます。

エンジニアリングの観点から見ると、塗装された 6061‑T6 プレートは表面処理された構造コンポーネント: 合金と焼き戻しが機械的バックボーンを提供し、コーティング システムがこの構造基材を機能的なスキン (光学的、化学的、保護的) に変えます。 これにより、材料の選択が改善され、耐用年数が長くなり、切断、成形、溶接の失敗が少なくなります。

1. 6061‑T6 塗装アルミニウムの正体

1.1 基材: 6061 合金

6061はAl・Mg・Si析出硬化型合金。つまり、アルミニウムの強度は、溶体化処理、焼入れ、人工時効の制御された順序によって決まり、これによってアルミニウム マトリックス内に微細な Mg₂Si 析出物が生成されます。

合金の役割:

- Mg + Si → Mg₂Si:主強化段階(析出物)。

- 銅: 熱処理に対する強度と応答性が向上します。耐食性と疲労に(プラスとマイナスの両方で)影響します。

- Cr:粒子制御により靭性と耐粒界腐食性が向上します。

6061 の代表的な化学組成 (質量 %):

| 要素 | そして | 鉄(最大) | 銅 | Mn (最大) | マグネシウム | Cr | 亜鉛(最大) | Ti (最大) | その他(それぞれ) | その他(合計) | アル |

|---|---|---|---|---|---|---|---|---|---|---|---|

| % | 0.40~0.80 | 0.70 | 0.15~0.40 | 0.15 | 0.80~1.20 | 0.04~0.35 | 0.25 | 0.15 | 0.05 | 0.15 | バランス |

(正確な値は規格によって若干異なる場合があります。これは 6061 の ASTM B209 / GB/T 3190 に準拠しています。)

1.2 焼き戻し指定: T6

6061の場合、フロートを示します:

- 溶体化熱処理(通常は約 530 ~ 550 °C)、

- 水焼き入れ、 それから

- 人工的に老化させた(通常は約 160 ~ 180°C で数時間)。

これにより、高い強度と良好な剛性が得られますが、次のようなことが起こります。

- 増加しますスプリングバック曲げるとき。

- 削減します成形性焼きなまし焼戻し (O) または T4 と比較。

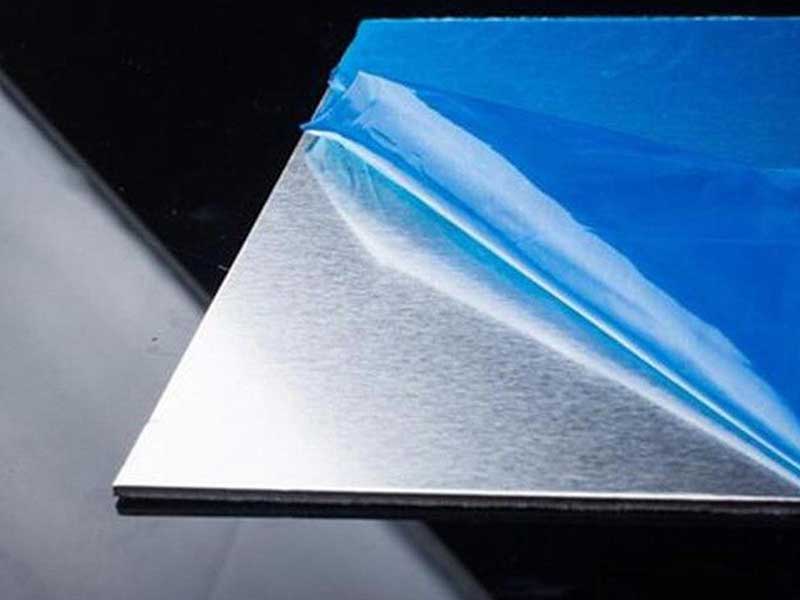

1.3 「塗装」 = 色だけではない塗装システム

「ペイントされた」6061 は、多くの場合、工場で塗布されたコイルまたはシートコーティングされたシステム、単純な手描きではありません。典型的なプロセス:

- 表面処理

- アルカリ洗浄または酸洗浄(油分・酸化物を除去)。

- 化成処理(クロメートまたはノンクロメート)により、密着性と耐食性を向上させます。

- プライマーコート

- エポキシまたはポリエステルベース。密着性と耐腐食性にとって重要です。

- トップコート

- ポリエステル(PE) – 経済的で適切な耐紫外線性。

- シリコーン変性ポリエステル(SMP) – 優れた耐紫外線性と耐チョーキング性。

- ポリフッ化ビニリデン(PVDF / Kynar 500/Hylar 5000)** – 優れた外装性能、優れた UV 耐性および耐薬品性。

- 硬化

- オーブンで焼き付けてコーティングを架橋し、指定された硬度と光沢を実現します。

これにより、次のような特性を備えた機能的な「外皮」が得られます。裸の6061には存在しません: 特定の日射反射率、色安定性、耐薬品性、耐汚れ性など。

2. 技術的パラメータ: これらのシート/プレートの通常の供給方法

2.1 寸法と公差 (一般的な工業用範囲)

- 厚み(シート):~0.5~3.0mm

- 厚み(板): ~3.0–150 mm+ (一般的ですが、~10 mm を超えるコーティングは主に構造/建築用パネルまたは機械ベース用)

- 幅: ~600~2500mm(通常1000 / 1220 / 1250 / 1500mm)

- 長さ: 長さのカット: 2000 / 2440 / 2500 / 3000 / 4000 mm、または図面ごと。

- 厚さの許容差: ASTM B209 / EN 485 / GB/T 3880 に準拠。典型的な:

- ~±0.03~0.10mm(薄板)

- 厚さが増すにつれて公差が増加

- 平面度と表面品質: 製品規格ごとに制御 (例: 最大キャンバー、弓、オイル缶)

2.2 6061‑T6 (ベース合金、クラッドなし) の機械的性質

一般的な最小値 (ASTM B209、メートル法):

- 引張強さRm: ≥ 260 MPa (多くのミル製品は 280 ~ 320 MPa の範囲)

- 降伏強度 Rp0.2:≧240MPa

- 伸び(L0=50mm):≧8%

- ブリネル硬さ: ~95 HBW

注:最終塗装品成形性が低下するペイントの焼き付け後にわずかに硬化すると、微歩留まりが変化する可能性があります。

2.3 コーティングパラメータ (システム固有)

代表的な範囲 (コイルコーティングライン):

- 総コーティング厚さ

- 片面:20~30μm(プライマー5~7μm+トップ15~25μm)

- 両面: 例: 表面 25 μm / 裏面 5 ~ 10 μm (サービスコート)

- 光沢:

- マット: 10~30 GU (60°で)

- 中: 30 ~ 60 GU

- 高: 70+ GU

- 鉛筆の硬さ: 建築用 PE / PVDF の場合は通常 HB ~ 2H

- 密着性(クロスハッチング): クラス 0–1 (正方形がまったく削除されていないか、少数の正方形が削除されている)

- 耐衝撃性: 5 ~ 10 J (亀裂または剥離なし)、試験方法ごと (例: ISO 6272)

3. 一般的に適用される規格と仕様

塗装された 6061‑T6 シート/プレートは同時に次の条件を満たさなければなりません金属、コーティング、そしてしばしば建築・機械規格。例:

3.1 卑金属の規格

- ASTM B209– アルミニウムおよびアルミニウム合金のシートおよびプレート

- EN 485 / EN 573– 鍛造アルミニウムシート/プレートおよび化学組成

- GB/T3880 / GB/T3190– シート/プレートおよび組成物に相当する中国語

これらは、化学組成、機械的特性、寸法公差、冶金的質を制御します。

3.2 コーティングと性能基準

- AAMA 2603 / 2604 / 2605– 建築用コーティングの性能要件(主に押出成形ですが、コイルについてもよく参照されます)

- 2603:標準外装

- 2604: 高性能

- 2605: 優れた PVDF ファサードグレード

- ISO2810– コーティングの自然風化

- ISO 6272 / ASTM D2794– 耐衝撃性(急速変形試験)

- ISO 2409 / ASTM D3359– 碁盤目接着試験

- ISO 9227 / ASTM B117– 中性塩水噴霧腐食試験

要求の厳しい外部用途に 6061‑T6 塗装プレートを指定する場合、要件を次のように結び付けます。「AAMA 2605 レベルのパフォーマンスを備えた PVDF システム」チョーキング、色の変化、色あせ、水ぶくれに関する予想を明確にします。

デザイナーやシステムエンジニアのように考えると、相互作用する 3 つのレイヤーパフォーマンスの:

- 構造コア (6061‑T6)

– 強度、剛性、機械加工性、溶接性。 - 界面ゾーン(前処理+プライマー)

– 密着性、ガルバニックバリア、膜下耐食性。 - 機能性外皮(トップコート)

– 耐紫外線性、視覚効果、洗浄性、化学的シールド。

4.1 陽極酸化処理よりも塗装を好む使用例

6061 は陽極酸化処理に優れていますが、次のような場合には塗装面が選択されることがよくあります。

- 厳密な色の再現性とカスタマイズ:RAL / Pantone / コーポレートカラー、光沢レベル、特殊効果(メタリック、テクスチャ)。

- 溶接痕や加工痕に対する高い隠蔽力: ペイントは、さまざまな微細構造を持つ表面を視覚的に均一にすることができます。

- 多機能表面:

- 落書き防止、指紋防止仕上げ。

- 高い IR 反射率 (クールルーフ/エンクロージャーパネル)。

- 食品適合性または特定の耐薬品性ライニング (認定コーティング付き)。

- 修復可能な表面: 局所的な塗装のタッチアップは、再陽極酸化処理よりも簡単です。

4.2 熱および光学的挙動

顔料とバインダーの選択により、コーティング層は以下を定義できます。

- 日射反射率・熱放射率– ファサード被覆材、車両の屋根、電子機器の筐体で重要。

- グレアコントロール– 輸送キャビン、計器ハウジングのマット仕上げ。

- 赤外線署名– 一部の防衛およびハイテク用途。 6061 を超える特別に配合されたペイントは、IR 反射率と放射率を調整できます。

ペイントにより、6061‑T6 は単なる着色された金属ではなく、光学コンポーネントに変わります。

5. 塗装下での 6061‑T6 の機械的動作: 何が変化しますか?

の基本的な機械的特性T6 の気性から来ていますが、ペイントするとシステムの動作がわずかに変わります。

- ペイントベイクエフェクト

- 材料が T4 で供給され、その後ベークステップでコイルコーティングされた場合、T6 に向かって「老化」する可能性があります (ベーク硬化)。

- 後で塗装され、高温で再度硬化される T6 プレートの場合、サイクルが制御されていない場合、過老化が発生する可能性があります (降伏強度の損失)。

- 成形時の表面微小亀裂

- 塗装された 6061-T6 を一定の半径を超えて曲げると、基材の強度が高く可塑性が限られているため、塗装に微細な亀裂が生じる可能性があります。

- 摩擦と工具の相互作用

- 塗料は成形中または積層中に摩擦係数を変化させます。これはバッチ処理と耐スクラッチ性に役立ちますが、ダイ設計の修正が必要になる場合があります。

要求の厳しいフォームの場合、多くのエンジニアは次のいずれかを選択します。

- 最初にソフトな焼き戻し(6061‑T4)で成形し、次にペイントします。おそらく、コーティングされたエッジの品質が向上します。または

- 使用より厚い曲げ半径また、完全に硬質の 6061-T6 塗装製品のポストフォーミングは避けてください。

6. 分野別の代表的な機能アプリケーション

6.1 アーキテクチャと建物の外皮

クラッディング、軒天井、欄干パネル、柱カバー、ファサードカセット

なぜ 3003 や 5052 ではなく 6061‑T6 が塗装されたのでしょうか?

- の必要性構造的な役割: 6061‑T6 は降伏強度が高く、慎重に設計すればより薄いゲージでより長い距離に渡ることができます。

- 精度機械加工された取り付けブラケットファサードインサートは同じ 6061 ストックを使用し、構造と被覆全体のシステムを簡素化します。

- 適切な前処理を施して塗装された PVDF 6061 は、正確に詳細に記述されている場合、堅牢な腐食性能を提供します。

6.2 輸送と車体

用途:

- トラック車体、高所作業車プラットホーム、平床床カバー(滑り止めを目的としたトップコート)。

- トレーラーおよびRV車外部パネル。

- 鉄道およびバスの内装/外装外装。

6061‑T6 の利点:

- 動的荷重下での構造信頼性があり、一部の非熱処理合金よりも優れた疲労挙動を示します。

- コーティングは紫外線に対する安定性と耐落書き性を調整できます (特にレールでは重要です)。

6.3 海洋環境

5xxx 合金 (例: 5083) は浸漬条件ではより一般的ですが、6061‑T6 塗装済み以下の用途に使用されます。

- 上部構造、デッキハウジング、マストカバー、タラップ。

- 水線より上の機械ハウジング。

ペイントはプライマリとして機能します塩化物に対するバリア攻撃; 6061 は構造的にマスト マウント、レーダー サポート、甲板機器ラックなどの荷重を支えます。

設計上の注意: 隙間腐食を防ぐために、特に溶接またはボルト締めされた接合部の近くでは、エッジの処理とシーラントが非常に重要です。

6.4 機器のハウジングとエンクロージャ

以下に共通するもの:

- 電気キャビネット、発電機のハウジング。

- 産業用 HVAC カバー、ポンプ/モーターのエンクロージャ。

- 精密機械ガード/安全シールド(たわみを最小限に抑えたより強力なセクション)。

ここで 6061‑T6 を選択すると、次のことが可能になります。

複雑な切り抜き、タップ穴、レールをプレートに直接機械加工します。

平面性と寸法安定性を維持します。

適切に指定されたペイント システムでは、次の機能も追加されます。工業用雰囲気 (SO₂、Cl⁻、油煙) に対する耐薬品性。

機器ゾーン/安全性のカスタム色分け。

6.5 航空宇宙およびハイテク構造物

6061 は、一部の 2xxx/7xxx 合金のような重要な機体一次構造を備えていませんが、次の用途に広く使用されています。

- アビオニクス取り付けプレート、ブラケット、電子ラック。

- 支持フレーム/クレードルおよび外部カバーを接地します。

ここでのペイントは次の機能を果たします。

- 色分けとラベル付け(保守可能なシステム)。

- 航空宇宙要件に応じた反射性/低アウトガス表面。

- 結露や液体の流出による腐食を軽減します。

7. 実務的な観点から見た設計・選定ガイドライン

「システム統合」の観点から考えて、指定する際には次のチェックポイントを使用します。

7.1 焼き戻しと成形ルートを慎重に選択する

- もし大幅な曲げ/深成形必要です:

- 好む6061-O または T4 で形成、その後硬化(および/またはペイントベーキング)します。

- または、T6 のより大きな内側半径を適用します (多くの場合、厚さの 3 ~ 4 倍以上、または曲げデータ/ダイのトライアルに従って)。

- 部品が大部分が平らであるか、単に輪郭が描かれている場合、プレペイント付きの T6 が理想的です– 寸法安定性と大きな平らな装飾/性能面。

7.2 コーティングシステムと環境の関係

トップコートを露出に合わせる:

- 屋内、紫外線が重要ではない:標準的なポリエステルで十分です。

- 通常の屋外ファサード、耐用年数は 10 ~ 15 年:高耐久ポリエステルまたはSMP。

- 厳しい紫外線/海岸/工業用: フッ素ポリマー含有量の高い PVDF ベース、慎重に選択された化成皮膜 (Cr(VI) 制限のある管轄区域では非クロム酸塩が多く使用されます)、さらにシールされた切断端。

仕様を認識された性能スキームに結び付けます(例:「チョーク、色あせ、接着、フィルムの完全性に関して AAMA 2604/2605 と同等」)。

7.3 機械加工、溶接、後処理

- 機械加工: 6061‑T6 は CNC ルーティングと穴あけに優れています。塗装されたプレートの場合、正確な固定と圧縮サポートにより、エッジペイントの欠けが軽減されます。

- 溶接:溶接することが望ましいベア 6061そして後は塗装。塗装済みの素材に溶接を行う必要がある場合は、接合部のコーティングを研磨し、その後プライマー/トップコートを慎重に復元することが重要です。

- エッジ制限: せん断されたエッジは、裸のままにしておくと腐食が加速される箇所です。ベストプラクティス: バリ取りを使用して鋭利なエッジを処理し、外装に下塗り/塗装またはエッジシーラーを使用します。

| プロパティの種類 | パラメータ | 代表値/範囲 | 注意事項 |

|---|---|---|---|

| 基板 | 合金の指定 | 6061 | Al‑Mg‑Si、熱処理可能 |

| 気性 | フロート | 溶体化熱処理+時効処理 | |

| 抗張力 | 260~320MPa | 部製品/生産者について | |

| 降伏強さ | ≧240MPa | ASTM B209 の標準最小値 | |

| 伸び(50mm) | 8~12% | 通常、プレートが厚いほど多くのものが表示されます | |

| ブリネル硬さ | ~95 HBW | マクロ硬度 | |

| コーティング | システムタイプ | PE / SMP / PVDF | 環境ごとに選択 |

| コーティングの厚さ(上部) | 15~25μm | フェイス側。プライマー 5~7μm | |

| 鉛筆の硬さ | HB~2H | 塗料の化学的性質によって異なります | |

| 光沢(60°) | 10–80 GU | マットから高光沢まで | |

| 色の許容差 | ΔE ≤ 2–3 (バッチ間) | ハイエンドコイルコーティング制御 | |

| 密着性(クロスハッチ) | クラス0–1 | スクライブエリアの剥離なし | |

| 塩水噴霧耐性 | 500 ~ 2000 時間 (ブリスター/クリープ制限なし) | ISO 9227 要件に準拠 | |

| 耐紫外線・防曇性 | AAMA 2603 ~ 2605 レベルの目標を満たしています | 選択された基準によると | |

| 統合 | 分。曲げ半径(T6塗装) | およそ 3 ~ 4 × t 上向き | 臨床検査を確認してください。以下の塗装ひび割れの可能性あり |

| 熱安定性(硬化) | 200~260℃* | 長いサイクルでの T6 の過老化を回避する |

*硬化時間と温度は塗料メーカーによって異なります。複数のベーク/熱暴露が計画されている場合、統合された過寿命サイクルでは、T6 の潜在的な過老化を考慮する必要があります。

9. 6061‑T6 塗装プレートの特徴的な指定方法

単に「6061 T6 塗装シート」を要求するのではなく、機能仕様は次のようになります。

ASTM B209 (または EN 485 / GB/T 3880) に準拠した 6061‑T6 アルミニウム シート/プレート、厚さ X mm、化学前処理済み (クロムフリー変換または同等)、システムによるコイル/シート コーティングにより工場でプレコーティング、公称トップコート膜厚 ≥ 20 μm、バックコート 5 ~ 10 μm、色 RAL XXXX、光沢 YY±5 GU、性能を満たす以上。ペイントラインの硬化により、T6 強度の大幅な損失が防止されます (降伏損失 ≤N%標準 6061‑T6 と比較)。

この仕様は、機械的、化学的、光学的要件直接組み合わせることで、「6061‑T6 塗装アルミニウムシート/プレート」を単なる商品ではなく、制御可能なエンジニアリングソリューションに変えます。

6061‑T6 塗装アルミニウム シートおよびプレートは、単なる色付きのパゼル プレートではありません。彼らです精密に設計された保護および機能コーティング システムで強化された高強度の熱処理アルミニウム基板。 合金の化学的性質、焼き戻し条件、コーティングの化学的性質、加工熱サイクル、および最終使用環境の間の相互作用により、より優れたコンポーネントを設計し、実際に何十年にもわたって意図どおりに機能する材料を指定することができます。

https://www.aluminumplate.net/a/6061-t6-painted-aluminum-sheets-plates.html