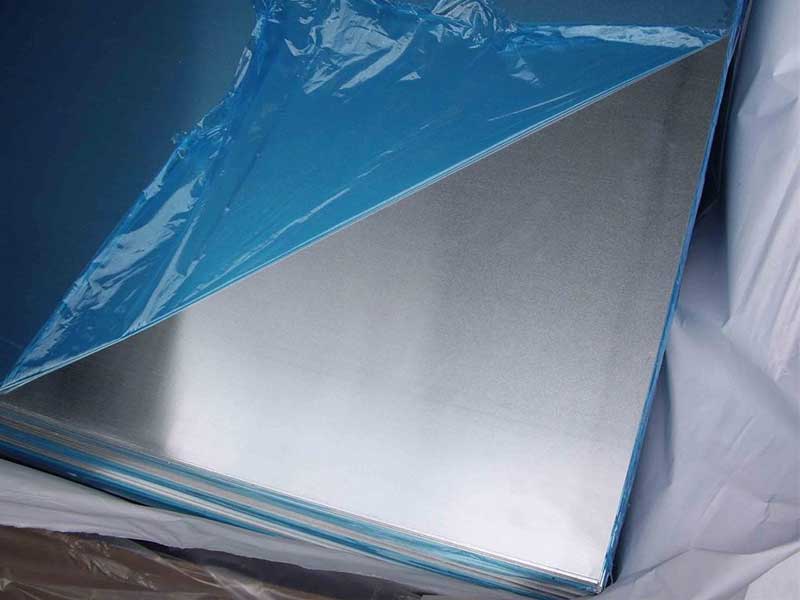

6061 t6 пластины из окрашенного алюминиевого листа

Когда инженеры и покупатели выбирают «листовые алюминиевые пластины, окрашенные 6061 T6», они обычно думают с точки зрения цвета и защиты от коррозии. Но рассматривать этот материал просто как «алюминий с краской» на самом деле недооценивает его техническую ценность.

С инженерной точки зрения окрашенная пластина 6061‑T6 являетсяструктурный компонент поверхностной инженерии: сплав и закал обеспечивают механическую основу, а система покрытия превращает эту структурную основу в функциональную оболочку (оптическое, химическое и защитное). Это приводит к лучшему выбору материала, увеличению срока службы и уменьшению количества ошибок при резке, формовке или сварке.

1. Что на самом деле представляет собой окрашенный алюминий 6061‑T6

1.1 Базовый материал: сплав 6061.

6061 этоДисперсионно-твердеющий сплав Al‑Mg‑Si. Это означает, что его прочность зависит от контролируемой последовательности обработки раствора, закалки и искусственного старения, в результате чего внутри алюминиевой матрицы образуются мелкие выделения Mg₂Si.

легирующие роли:

- Mg + Si → Mg₂Si: Основная фаза укрепления (осаждается).

- Cu: Дополнительная сила и реакция на термообработку; влияет на коррозионную стойкость и усталость (как положительно, так и отрицательно).

- Кр: Контроль зерна, повышает прочность и устойчивость к межкристаллитной коррозии.

Типичный химический состав 6061 (мас.%):

| Элемент | И | Fe (макс.) | Cu | Мн (макс) | мг | Кр | Цинк (макс) | Ти (макс.) | Другие (каждый) | Прочие (всего) | Ал |

|---|---|---|---|---|---|---|---|---|---|---|---|

| % | 0,40–0,80 | 0,70 | 0,15–0,40 | 0,15 | 0,80–1,20 | 0,04–0,35 | 0,25 | 0,15 | 0,05 | 0,15 | Баланс |

(Точные значения могут незначительно отличаться в зависимости от стандарта; это соответствует ASTM B209/GB/T 3190 для 6061.)

1.2 Обозначение закалки: Т6

Для 6061,Плаватьуказывает:

- Термическая обработка раствора(обычно ~530–550°С),

- Закаленная водой, затем

- Искусственно состаренный(обычно ~160–180°C в течение нескольких часов).

Это обеспечивает высокую прочность и хорошую жесткость, но:

- Увеличиваетотпрыгиваниепри изгибе.

- Уменьшаетформуемостьпо сравнению с отожженным отпуском (О) или Т4.

1.3 «Окрашенный» = система покрытия, а не только цвет

«Окрашенный» 6061 часто означаетнаносимая на заводе система с рулонным или листовым покрытием, а не простая ручная роспись. Типичные процессы:

- Подготовка поверхности

- Щелочная или кислотная очистка (удаление масла/оксида).

- Конверсионное покрытие (хроматное или нехроматное) для улучшения адгезии и защиты от коррозии.

- Грунтовка

- Эпоксидная или полиэфирная основа; имеет решающее значение для адгезии и защиты от коррозии.

- Верхнее покрытие

- Полиэстер(PE) – экономичный, хорошая устойчивость к ультрафиолету.

- Силикон-модифицированный полиэстер(SMP) – лучшая стойкость к ультрафиолетовому излучению и устойчивость к мелению.

- Поливинилиденфторид(PVDF / Kynar 500/Hylar 5000)** – превосходные внешние характеристики, отличная стойкость к ультрафиолетовому излучению и химическому воздействию.

- Лечение

- Запекание в печи для сшивки покрытия, достижения заданной твердости и блеска.

Это дает функциональную «внешнюю оболочку» со свойствами, которыене существует в голом 6061: удельная отражательная способность солнечных лучей, стабильность цвета, химическая стойкость, устойчивость к загрязнению и т. д.

2. Технические параметры: как обычно поставляются эти листы/плиты

2.1 Размеры и допуски (типичные промышленные диапазоны)

- Толщина (лист): ~0,5–3,0 мм

- Толщина (пластина): ~3,0–150 мм+ (социальные, но покрытия свыше ~10 мм, в основном для конструкционных/архитектурных панелей или оснований машин)

- Ширина: ~600–2500 мм (обычно 1000/1220/1250/1500 мм)

- Длина: Раскрой по длине: 2000/2440/2500/3000/4000 мм или по чертежу.

- Допуск по толщине: согласно ASTM B209/EN 485/GB/T 3880; типичный:

- ~±0,03–0,10 мм (тонкие листы)

- Увеличение допуска по мере увеличения толщины

- Плоскостность и качество поверхности: контролируется в соответствии со стандартом продукта (например, максимальный развал, носовая часть, канистра с маслом)

2.2 Механические свойства 6061-T6 (основной сплав, неплакированный)

Типичные минимальные значения (ASTM B209, метрика):

- Предел прочности Rm: ≥ 260 МПа (многие прокатные изделия имеют давление в диапазоне 280–320 МПа)

- Предел текучести Rp0,2: ≥ 240 МПа

- Удлинение (L0 = 50 мм): ≥ 8%

- Твердость по Бринеллю: ~95 HBW

Примечание: окончательная окраска изделияпадение пластичностинемного позже высыхания краски, и микротекучесть может измениться.

2.3 Параметры покрытия (зависит от системы)

Репрезентативные диапазоны (линии нанесения покрытия):

- Общая толщина покрытия

- Односторонняя: 20–30 мкм (праймер 5–7 мкм + верх 15–25 мкм)

- Двусторонняя: может быть, например, 25 мкм лицевая сторона / 5–10 мкм тыльная сторона (служебное покрытие)

- Блеск:

- Матовый: 10–30 GU (под углом 60°).

- Средний: 30–60 ГУ

- Высокий: 70+ ГУ

- Твердость карандаша: обычно HB–2H для архитектурного PE/PVDF

- Адгезия (штриховка): Класс 0–1 (нет или удалено несколько квадратов)

- Ударопрочность: 5–10 Дж (без растрескивания и отслаивания), в зависимости от метода испытаний (например, ISO 6272)

3. Стандарты и спецификации, которые обычно применяются

Окрашенные листы/плиты 6061‑T6 должны одновременно удовлетворятьметалл,покрытие, и частостроительный/механическийстандарты. Примеры:

3.1 Стандарты недрагоценных металлов

- АСТМ Б209– Листы и пластины из алюминия и алюминиевых сплавов

- ЭН 485 / ЭН 573– Кованый алюминиевый лист/пластина и химический состав

- ГБ/Т 3880/ГБ/Т 3190– Китайские эквиваленты листов/плит и композиций

Они контролируют: химический состав, механические свойства, допуски на размеры и металлургический характер.

3.2 Покрытие и стандарты производительности

- ААМА 2603/2604/2605– Требования к эксплуатационным характеристикам архитектурных покрытий (в основном экструзия, но часто упоминается и для рулонов)

- 2603: стандартный экстерьер

- 2604: высокая производительность

- 2605: превосходный сорт фасада из ПВДФ

- ИСО 2810– Естественное выветривание покрытий

- ИСО 6272/АСТМ Д2794– Ударопрочность (испытание на быструю деформацию)

- ИСО 2409/АСТМ Д3359– Испытание на адгезию в поперечном разрезе

- ИСО 9227/АСТМ Б117– Испытания на коррозию в нейтральном солевом тумане

При выборе окрашенной пластины 6061‑T6 для требовательного наружного использования привяжите ваши требования, скажем, к«Система PVDF с характеристиками уровня AAMA 2605»уточняет ожидания, связанные с мелением, изменением цвета, выцветанием и образованием пузырей.

Думая как дизайнер или системный инженер, естьтри взаимодействующих слояпроизводительности:

- Структурное ядро (6061‑T6)

– Прочность, жесткость, обрабатываемость, свариваемость. - Межфазная зона (предварительная обработка + грунтовка)

– Адгезия, гальванический барьер, устойчивость к подпленочной коррозии. - Функциональная внешняя оболочка (верхний слой)

– Устойчивость к ультрафиолетовому излучению, визуальный эффект, очищаемость, химическая защита.

4.1 Варианты использования, в которых предпочтение отдается окрашенному анодированному

Хотя 6061 хорошо анодируется, окрашенные поверхности часто выбирают в следующих случаях:

- Точная повторяемость цвета и индивидуализация: RAL/Pantone/корпоративные цвета, уровни глянца, спецэффекты (металлик, текстура).

- Высокая укрывистость сварных швов и следов механической обработки.: краска визуально выравнивает поверхности с различной микроструктурой.

- Многофункциональные поверхности:

- Покрытие с защитой от граффити и отпечатков пальцев.

- Высокий коэффициент отражения ИК-излучения (холодные панели крыши/ограждения).

- Подкладки, совместимые с пищевыми продуктами или химически стойкие (с сертифицированными покрытиями).

- Ремонтопригодные поверхности: локальную подкраску проще, чем повторное анодирование.

4.2 Термическое и оптическое поведение

Благодаря выбору пигментов и связующего слоя слой покрытия может определять:

- Солнечное отражение/тепловое излучение– важен при облицовке фасадов, крыш транспортных средств, корпусов электроники.

- Контроль бликов– матовая отделка транспортных кабин, корпусов приборов.

- Инфракрасная подпись– в некоторых оборонных и высокотехнологичных приложениях; Специально разработанная краска 6061 позволяет регулировать коэффициент отражения и излучения ИК-излучения.

Краска превращает 6061‑T6 в оптический компонент, а не просто в цветной металл.

5. Механическое поведение 6061‑T6 под краской: какие изменения?

основные механические свойствапроисходят из темперамента Т6, но покраска немного меняет поведение системы:

- Эффект запекания краски

- Если материал поставляется Т4, а затем на него наносится рулонное покрытие с этапом обжига, он может «стареть» до Т6 (затвердевание при обжиге).

- Для пластин Т6, которые позже окрашиваются и снова отверждаются при повышенной температуре, возможно перестарение, если циклы не контролируются (потеря предела текучести).

- Поверхностные микротрещины при формовке

- При изгибе окрашенного 6061‑T6 за пределами определенных радиусов могут появиться микротрещины краски из-за высокой прочности основы и ограниченной пластичности.

- Трение и взаимодействие инструментов

- Краска меняет коэффициенты трения во время формовки или укладки; это способствует пакетированию и устойчивости к царапинам, но может потребовать пересмотра конструкции штампа.

Для требовательных форм многие инженеры выбирают либо:

- Сначала придайте форму более мягкой закалке (6061‑T4), затем покрасьте., что, возможно, обеспечивает лучшее качество кромки с покрытием; или

- Использоватьболее толстые радиусы изгибаи избегайте постформирования полностью затвердевшего продукта, окрашенного краской 6061-T6.

6. Типичные функциональные применения по секторам

6.1 Архитектура и оболочка здания

Облицовка, софиты, парапетные панели, покрытия колонн, фасадные кассеты

Почему красят 6061‑Т6, а не 3003 или 5052?

- Потребность вструктурная роль: 6061‑T6 имеет более высокий предел текучести, при тщательной разработке может преодолевать большие расстояния с более тонкими калибрами.

- Точностьобработанные монтажные кронштейныи фасадные вставки используют одну и ту же заготовку 6061, что упрощает систему как в конструкции, так и в облицовке.

- Окрашенный ПВДФ 6061 с соответствующей предварительной обработкой обеспечивает стойкость к коррозии при правильной детализации.

6.2 Транспорт и кузова транспортных средств

Используется для:

- Кузова грузовых автомобилей, подъемные платформы, настилы бортовых платформ(верхние покрытия предназначены для предотвращения скольжения).

- Прицепы и автомобили для отдыхавнешние панели.

- Интерьер/внешняя облицовка железных дорог и автобусов.

Преимущества 6061‑T6:

- Структурная надежность при динамических нагрузках, лучшие усталостные характеристики, чем у некоторых нетермообрабатываемых сплавов.

- Покрытие можно сделать устойчивым к ультрафиолету и граффити (особенно это важно в железнодорожном транспорте).

6.3 Морская среда

Хотя сплавы 5xxx (например, 5083) более распространены для условий погружения,6061‑T6 окрашенныйнаходит применение в:

- Надстройки, палубные корпуса, покрытия мачт, сходни.

- Корпуса механизмов выше ватерлинии.

Краска действует как основная.барьер против хлоридаатака; Конструктивно модель 6061 несет такие нагрузки, как крепления мачты, опоры радаров, стойки для палубного оборудования.

Примечание при проектировании: подготовка кромок и герметизация имеют решающее значение, особенно вблизи сварных или болтовых соединений, для предотвращения щелевой коррозии.

6.4 Корпуса и кожухи оборудования

Распространено в:

- Электрические шкафы, корпуса генераторов.

- Промышленные покрытия для систем отопления, вентиляции и кондиционирования воздуха, корпуса насосов/двигателей.

- Прецизионные ограждения машины/защитные щитки(более прочные секции с минимальным прогибом).

Здесь выбор 6061‑T6 позволяет:

Машинные сложные вырезы, резьбовые отверстия, рельсы прямо в плите.

Сохраняйте плоскостность и стабильность размеров.

Правильно подобранная система окраски также добавляет:Химическая стойкость к промышленной атмосфере (SO₂, Cl⁻, масляные пары).

Пользовательская цветовая маркировка зон оборудования/безопасности.

6.5 Аэрокосмические и высокотехнологичные структуры

В сплаве 6061 нет критически важных первичных конструкций планера, таких как некоторые сплавы 2xxx/7xxx, но он широко используется в качестве:

- Пластины крепления авионики, кронштейны, электронные стойки.

- Наземные опорные рамы/люльки и внешние покрытия.

Живопись здесь выполняет функционально:

- Цветовое кодирование и маркировка(обслуживаемые системы).

- Отражающая/низковыделяющая поверхность в зависимости от требований аэрокосмической отрасли.

- Снижение коррозии при попадании конденсата или разливов жидкости.

7. Рекомендации по проектированию и выбору с практической точки зрения

Думая с точки зрения «системной интеграции», используйте эти контрольные точки при указании:

7.1 Тщательно выбирайте способ закалки и формования.

- Еслизначительный изгиб/глубокая формовканеобходимо:

- Предпочитатьформируется в 6061‑O или T4, а затем затвердевание (и/или запекание краски).

- Или примените больший внутренний радиус для T6 (часто ≥ 3–4 толщины или в соответствии с данными по изгибу/испытаниям на штампе).

- Если детали в основном плоские или просто профилированные,T6 с предварительной покраской идеален– стабильность размеров и большие плоские декоративные поверхности.

7.2 Система покрытия в зависимости от окружающей среды

Подберите верхний слой в зависимости от экспозиции:

- В помещении, не критично для УФ-излучения: стандартного полиэстера может быть достаточно.

- Обычный наружный фасад, срок службы 10–15 лет.: высокопрочный полиэстер или SMP.

- Суровое УФ/прибрежное/промышленное освещение: на основе ПВДФ с высоким содержанием фторполимера, тщательно подобранное конверсионное покрытие (часто нехроматное в юрисдикциях с ограничениями по Cr(VI)) и герметизированные кромки реза.

Привяжите спецификацию к признанным схемам производительности (например, «эквивалент AAMA 2604/2605 по мелению, выцветанию, адгезии и целостности пленки»).

7.3 Механическая обработка, сварка и постобработка

- Обработка: 6061‑T6 отлично подходит для фрезерования и сверления на станках с ЧПУ. Для окрашенных пластин точная фиксация и сжимающая опора уменьшают сколы краски по краям.

- Сварка: желательно привариватьголый 6061и красить после. Если сварку необходимо выполнять на предварительно окрашенной заготовке, критически важно отшлифовать покрытие в месте соединения и затем тщательно восстановить грунтовку/верхний слой.

- Краевое ограничение: срезанные края являются точками ускоренной коррозии, если их оставить незащищенными. Лучшая практика: зачистите острые края, зачистив заусенцы, затем загрунтуйте/покрасьте или используйте герметики для кромок снаружи.

| Тип недвижимости | Параметр | Типичное значение/диапазон | Примечания |

|---|---|---|---|

| Субстрат | Обозначение сплава | 6061 | Al‑Mg‑Si, термообрабатываемый |

| Характер | Плавать | Раствор — термообработанный + состаренный | |

| Предел прочности | 260–320 МПа | Деп. о продукте/производителе | |

| Предел текучести | ≥ 240 МПа | ASTM B209 типичный минимум | |

| Удлинение (50 мм) | 8–12 % | На более толстых пластинах обычно видно больше | |

| Твердость по Бринеллю | ~95 ГБВ | Макротвердость | |

| Покрытие | Тип системы | ПЭ/СМП/ПВДФ | Выбирается для каждой среды |

| Толщина покрытия (сверху) | 15–25 мкм | Лицевая сторона; праймер 5–7 мкм | |

| Твердость карандаша | ХБ–2Н | Зависит от химического состава краски | |

| Блеск (60°) | 10–80 ГУ | От матового до глянцевого | |

| Допуск цвета | ΔE ≤ 2–3 (от партии к партии) | Высококлассный контроль покрытия рулонов | |

| Адгезия (штриховка) | Класс 0–1 | Отсутствие шелушения в зоне нанесения | |

| Устойчивость к солевому туману | 500–2000 ч (без вздутий и пределов ползучести) | Согласно требованиям ISO 9227 | |

| Устойчивость к УФ/помутнению | Соответствует целевым уровням AAMA 2603–2605. | Согласно выбранному стандарту | |

| Интеграция | Мин. радиус изгиба (окрашенный T6) | ≈ 3–4× t вверх | Проверить лабораторные анализы; возможно растрескивание краски внизу |

| Термическая стабильность (отверждение) | 200–260 °С* | Избегайте перестаривания Т6 при длительных курсах. |

*Время и температура отверждения зависят от производителя краски; интегрированные циклы продления срока службы должны учитывать потенциальное перестарение Т6, если планируется несколько обжигов/выдержек тепла.

9. Уникальный способ указать окрашенную пластину 6061-T6

Вместо того, чтобы просто запрашивать «окрашенные листы 6061 T6», функциональная спецификация может гласить:

Алюминиевый лист 6061‑T6 в соответствии с ASTM B209 (или EN 485 / GB/T 3880), толщина X мм, предварительно химически обработанный (конверсия без хрома или эквивалент), заводское предварительное покрытие с помощью системы рулонного/листового покрытия, номинальная толщина пленки верхнего покрытия ≥ 20 мкм, фоновое покрытие 5–10 мкм, цвет RAL XXXX, блеск YY±5 GU, эксплуатационные характеристики соответствуют или превышают . Отверждение линии окраски должно предотвращать значительную потерю прочности Т6 (потеря текучести ≤Н%по сравнению со стандартом 6061‑T6).

Эта спецификация связываетмеханические, химические и оптические требованиянепосредственно вместе, превращая «окрашенный алюминиевый лист/пластину 6061‑T6» в управляемое инженерное решение, а не просто товар.

Окрашенные алюминиевые листы и пластины 6061‑T6 — это не просто цветные пластины-пазель. Они естьвысокопрочные термообработанные алюминиевые подложки, усиленные высокоточной системой защитного и функционального покрытия. Взаимодействие между химией сплава, условиями отпуска, химией покрытия, тепловыми циклами обработки и средой конечного использования позволяет разрабатывать более качественные компоненты и выбирать материал, который фактически будет работать так, как задумано, в течение десятилетий.

https://www.aluminumplate.net/a/6061-t6-painted-aluminum-sheets-plates.html