6061 t6 페인트 알루미늄 시트 플레이트

엔지니어와 구매자가 "6061 T6 도장 알루미늄 시트 플레이트"를 지정할 때 일반적으로 색상과 부식 방지 측면에서 생각합니다. 그러나 이 재료를 순전히 "페인트가 포함된 알루미늄"으로 보는 것은 실제로 그 기술적 가치를 과소평가하는 것입니다.

엔지니어링 관점에서 볼 때 페인팅된 6061‑T6 플레이트는 다음과 같습니다.표면 가공된 구조 부품: 합금과 템퍼는 기계적 백본을 제공하는 반면, 코팅 시스템은 이 구조적 기질을 기능성 스킨(광학, 화학 및 보호)으로 전환합니다. 이렇게 하면 더 나은 재료 선택, 더 긴 서비스 수명, 절단, 성형 또는 용접 시 실패가 줄어듭니다.

1. 6061‑T6 도장 알루미늄의 실제 특징

1.1 모재: 6061 합금

6061은Al‑Mg‑Si 석출 경화 합금. 즉, 강도는 알루미늄 매트릭스 내부에 미세한 Mg2Si 침전물을 생성하는 용액 처리, 담금질 및 인공 노화의 제어된 순서에 따라 달라집니다.

합금 역할:

- Mg + Si → Mg₂Si: 주요 강화 단계(석출물).

- 구리: 열처리에 대한 추가적인 강도 및 반응성; 내식성과 피로에 영향을 미칩니다(긍정적 및 부정적 모두).

- Cr: 결정립 조절, 인성 및 입계부식 저항성을 향상시킵니다.

6061의 일반적인 화학 조성(질량%):

| 요소 | 그리고 | 철(최대) | 구리 | 망간(최대) | 마그네슘 | Cr | 아연(최대) | 티(최대) | 기타(각각) | 기타(전체) | 알 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| % | 0.40~0.80 | 0.70 | 0.15~0.40 | 0.15 | 0.80~1.20 | 0.04~0.35 | 0.25 | 0.15 | 0.05 | 0.15 | 균형 |

(정확한 값은 표준에 따라 약간 다를 수 있습니다. 이는 6061에 대한 ASTM B209/GB/T 3190과 일치합니다.)

1.2 성미 지정: T6

6061의 경우,뜨다나타내다:

- 용체화 열처리(일반적으로 ~530–550°C),

- 물 담금질, 그 다음에

- 인위적으로 노화(일반적으로 몇 시간 동안 ~160~180°C).

이는 높은 강도와 우수한 강성을 제공하지만 다음과 같습니다.

- 증가스프링백구부릴 때.

- 감소성형성어닐링 템퍼(O) 또는 T4와 비교.

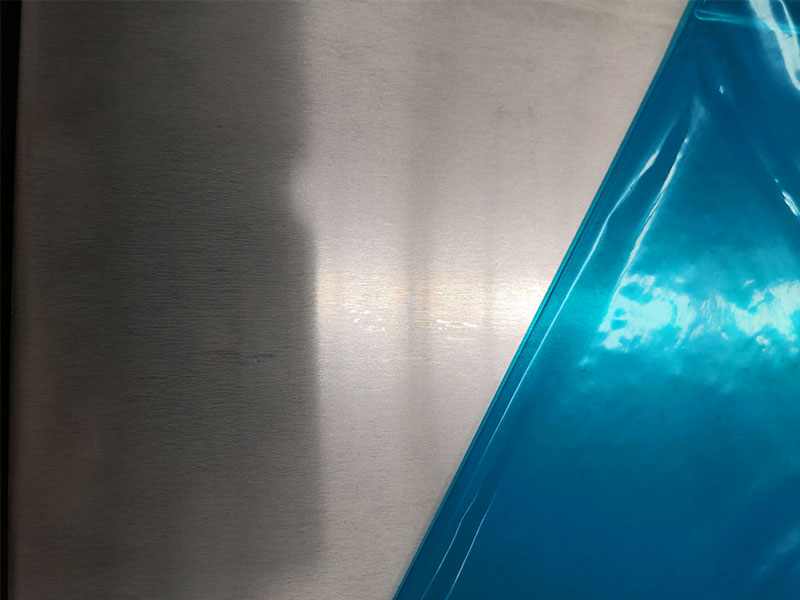

1.3 “페인트” = 단순한 색상이 아닌 코팅 시스템

"Painted" 6061은 종종 다음을 의미합니다.공장에서 적용되는 코일 또는 시트 코팅 시스템, 단순한 손 그림이 아닙니다. 일반적인 프로세스:

- 표면 준비

- 알칼리성 또는 산성 세척(기름/산화물 제거).

- 접착력과 부식 성능을 향상시키기 위한 변환 코팅(크로메이트 또는 비크로메이트).

- 프라이머 코트

- 에폭시 또는 폴리에스테르 베이스; 접착 및 부식 방지에 매우 중요합니다.

- 탑코트

- 폴리에스테르(PE) – 경제적이고 적절한 UV 저항성.

- 실리콘 변성 폴리에스테르(SMP) - UV 저항성과 초킹 저항성이 향상되었습니다.

- 폴리불화비닐리덴(PVDF / Kynar 500/Hylar 5000)** – 프리미엄 외부 성능, 탁월한 UV 및 내화학성.

- 경화

- 코팅을 가교결합시키기 위해 오븐 베이킹을 통해 지정된 경도와 광택을 얻습니다.

이는 다음과 같은 특성을 지닌 기능성 "외피"를 생성합니다.베어 6061에는 존재하지 않습니다: 특정 태양광 반사율, 색상 안정성, 내화학성, 먼지 픽업 저항성 등

2. 기술적인 매개변수: 이러한 시트/플레이트가 일반적으로 공급되는 방식

2.1 치수 및 공차(일반적인 산업 범위)

- 두께(시트): ~0.5~3.0mm

- 두께(판): ~3.0–150mm+(사회적이지만 주로 구조/건축 패널 또는 기계 베이스의 경우 ~10mm를 초과하는 코팅)

- 너비: ~600~2500mm(일반적으로 1000/1220/1250/1500mm)

- 길이: 절단 길이: 2000 / 2440 / 2500 / 3000 / 4000 mm 또는 도면당.

- 두께 공차: ASTM B209 / EN 485 / GB/T 3880에 따름; 전형적인:

- ~±0.03–0.10mm(얇은 시트)

- 두께가 증가함에 따라 허용 오차 증가

- 평탄도 및 표면 품질: 제품 표준에 따라 제어됨(예: 맥스 캠버, 보우, 오일 캐닝)

2.2 6061‑T6(기본 합금, 비피복)의 기계적 특성

일반적인 최소값(ASTM B209, 미터법):

- 인장강도 Rm: ≥ 260MPa(많은 공장 제품이 280~320MPa 범위)

- 항복강도 Rp0.2: ≥ 240MPa

- 신율(L0 = 50mm): ≥ 8%

- 브리넬 경도: ~95 HBW

참고: 최종 도장된 제품의성형성이 떨어진다페인트 베이킹 후 약간의 시간이 지나면 미세 항복이 변경될 수 있습니다.

2.3 코팅 매개변수(시스템별)

대표 제품군(코일 코팅 라인):

- 총 코팅 두께

- 단면: 20~30μm(프라이머 5~7μm + 상단 15~25μm)

- 양면: 예를 들어 앞면 25μm / 뒷면 5~10μm(서비스 코팅)일 수 있습니다.

- 광택:

- 무광택: 10–30 GU(60°에서)

- 매체: 30–60GU

- 높음: 70+GU

- 연필 경도: 일반적으로 건축용 PE / PVDF의 경우 HB–2H

- 접착력(크로스해칭): 클래스 0-1(사각형이 제거되지 않거나 거의 제거되지 않음)

- 충격 저항: 테스트 방법에 따라 5~10 J(균열 또는 벗겨짐 없음)(예: ISO 6272)

3. 일반적으로 적용되는 표준 및 사양

도장된 6061‑T6 시트/플레이트는 동시에 다음을 충족해야 합니다.금속,코팅, 그리고 종종건물/기계표준. 예:

3.1 비금속 규격

- ASTM B209– 알루미늄 및 알루미늄 합금 시트 및 플레이트

- EN 485 / EN 573– 단조 알루미늄 시트/플레이트 및 화학 성분

- GB/T 3880 / GB/T 3190– 시트/플레이트 및 구성에 대한 중국어 등가물

이러한 제어는 화학적 조성, 기계적 특성, 치수 공차 및 야금적 성질을 제어합니다.

3.2 코팅 및 성능 기준

- AAMA 2603 / 2604 / 2605– 건축 코팅에 대한 성능 요구 사항(대부분 압출이지만 코일에 대해 자주 언급됨)

- 2603: 표준 외관

- 2604: 고성능

- 2605: 우수한 PVDF 외관 등급

- ISO 2810– 코팅의 자연풍화

- ISO 6272 / ASTM D2794– 내충격성(급속 변형 시험)

- ISO 2409 / ASTM D3359– 크로스 컷 접착력 테스트

- ISO 9227 / ASTM B117– 중성염수 분무 부식 테스트

까다로운 외부 사용을 위해 6061‑T6 도장 플레이트를 지정할 때 요구 사항을 연결하면 다음과 같습니다.“AAMA 2605급 성능을 갖춘 PVDF 시스템”백악화, 색상 변화, 퇴색 및 물집과 관련된 기대치를 명확히 합니다.

디자이너나 시스템 엔지니어처럼 생각하면세 개의 상호작용 레이어성능:

- 구조적 코어(6061‑T6)

– 강도, 강성, 가공성, 용접성. - 계면 영역(전처리 + 프라이머)

– 접착력, 갈바닉 장벽, 언더필름 내식성. - 기능성외피(탑코트)

– UV 저항성, 시각적 효과, 청결성, 화학적 차폐성.

4.1 양극산화처리보다 도장을 선호하는 사용 사례

6061은 양극 산화 처리가 잘 되지만 다음과 같은 경우에 도장된 표면을 선택하는 경우가 많습니다.

- 엄격한 색상 재현성과 맞춤화: RAL / Pantone / 기업 색상, 광택 수준, 특수 효과(메탈릭, 질감).

- 용접 또는 가공 흔적에 대한 높은 은폐력: 페인트는 다양한 미세구조로 표면을 시각적으로 균일하게 만들 수 있습니다.

- 다기능 표면:

- 낙서 방지, 지문 방지 마감 처리.

- 높은 IR 반사율(쿨루프/인클로저 패널).

- 식품 적합성 또는 특정 내화학성 라이닝(인증된 코팅 포함).

- 수리 가능한 표면: 부분 페인트 수정은 다시 양극 산화 처리하는 것보다 쉽습니다.

4.2 열 및 광학적 동작

안료와 바인더 선택을 통해 코팅층은 다음을 정의할 수 있습니다.

- 태양 반사율 / 열 방사율– 외관 클래딩, 차량 지붕, 전자 인클로저에 중요합니다.

- 눈부심 제어– 운송 캐빈, 장비 하우징의 무광택 마감 처리.

- 적외선 서명– 일부 국방 및 첨단 기술 응용 분야 6061 이상의 특수 제작된 페인트는 IR 반사율과 방사율을 조정할 수 있습니다.

페인트는 6061‑T6을 단순한 유색 금속이 아닌 광학 부품으로 변환합니다.

5. 페인트 아래 6061‑T6의 기계적 동작: 어떤 변경 사항이 있습니까?

그만큼기본 기계적 성질T6 성격에서 비롯되었지만 페인팅은 시스템 동작을 약간 변경합니다.

- 페인트 베이킹 효과

- 재료가 T4로 공급된 후 베이킹 단계로 코일 코팅되면 T6(베이크 경화) 방향으로 "노화"될 수 있습니다.

- 나중에 도색하고 높은 온도에서 다시 경화하는 T6 플레이트의 경우 주기가 제어되지 않으면 과도한 노화가 발생할 수 있습니다(항복 강도 손실).

- 성형시 표면 미세 균열

- 특정 반경 이상으로 페인팅된 6061‑T6을 구부리면 높은 기질 강도와 제한된 가소성으로 인해 페인트 미세 균열이 나타날 수 있습니다.

- 마찰 및 툴링 상호 작용

- 페인트는 성형 또는 적층 중에 마찰 계수를 변경합니다. 이는 일괄 처리 및 긁힘 방지에 도움이 되지만 수정된 다이 설계가 필요할 수 있습니다.

까다로운 형식의 경우 많은 엔지니어가 다음 중 하나를 선택합니다.

- 먼저 부드러운 성질(6061‑T4)로 성형한 후 페인트를 칠합니다., 틀림없이 더 나은 코팅 가장자리 품질을 제공합니다. 또는

- 사용더 두꺼운 굽힘 반경완전히 단단한 6061‑T6 도장 제품의 후성형을 피하세요.

6. 분야별 대표적인 기능적 적용

6.1 건축 및 건물 외피

클래딩, 밑면, 난간 패널, 기둥 커버, 외관 카세트

3003 또는 5052 대신 6061‑T6을 도색한 이유는 무엇입니까?

- 필요구조적 역할: 6061‑T6은 더 높은 항복 강도를 가지며 신중하게 설계하면 더 얇은 게이지로 더 먼 거리에 걸쳐 사용할 수 있습니다.

- 정도가공된 장착 브래킷및 외관 인서트는 동일한 6061 스톡을 사용하여 구조와 클래딩 전반에 걸쳐 시스템을 단순화합니다.

- 적절한 전처리를 통해 도색된 PVDF 6061은 올바르게 상세하게 설명할 경우 강력한 부식 성능을 제공합니다.

6.2 운송 및 차체

용도:

- 트럭 차체, 공중 리프트 플랫폼, 평판 바닥 커버(미끄럼 방지를 위해 설계된 탑 코트).

- 트레일러 및 레저용 차량외부 패널.

- 철도 및 버스 내부/외부 페시아.

6061‑T6의 이점:

- 동적 하중 하에서의 구조적 신뢰성, 일부 비열처리 합금보다 피로 거동이 우수합니다.

- 코팅은 자외선에 안정적이고 낙서 방지 기능(특히 철도에서 중요)을 조정할 수 있습니다.

6.3 해양 환경

침수 조건에서는 5xxx 합금(예: 5083)이 더 일반적이지만,6061‑T6 도장됨다음에서 사용됩니다:

- 상부 구조물, 데크 하우징, 마스트 커버, 통로.

- 흘수선 위의 기계 하우징.

페인트가 기본 역할을 합니다.염화물에 대한 장벽공격; 6061은 마스트 마운트, 레이더 지지대, 데크 장비 랙과 같은 하중을 구조적으로 운반합니다.

설계 참고 사항: 틈새 부식을 방지하려면 특히 용접 또는 볼트 접합부 근처에서 모서리 준비 및 실란트가 중요합니다.

6.4 장비 하우징 및 인클로저

일반적인 경우:

- 전기 캐비닛, 발전기 하우징.

- 산업용 HVAC 커버, 펌프/모터 인클로저.

- 정밀기계 가드/안전 쉴드(최소한의 편향으로 더 강한 섹션).

여기서 6061‑T6을 선택하면 다음과 같은 이점이 있습니다.

복잡한 컷아웃, 탭 구멍, 레일을 플레이트에 직접 가공합니다.

평탄도와 치수 안정성을 유지합니다.

적절하게 지정된 페인트 시스템은 또한 다음을 추가합니다.산업 환경(SO2, Cl⁻, 오일 연기)에 대한 내화학성.

장비 구역/안전을 위한 맞춤형 색상 코딩.

6.5 항공우주 및 첨단 구조물

6061은 일부 2xxx/7xxx 합금처럼 중요한 기체 기본 구조를 갖고 있지 않지만 다음과 같이 널리 사용됩니다.

- 항공 전자 장치 장착 플레이트, 브래킷, 전자 랙.

- 지상 지지 프레임/크래들 및 외부 커버.

여기 그림은 기능적으로 사용됩니다.

- 색상 코딩 및 라벨링(유지 관리 가능한 시스템).

- 항공우주 요구 사항에 따른 반사/낮은 가스 방출 표면.

- 응결 또는 유체 유출 시 부식이 감소합니다.

7. 실무적인 관점에서 본 설계 및 선정기준

"시스템 통합" 관점에서 생각하여 다음을 지정할 때 다음 체크포인트를 사용하세요.

7.1 성질 및 성형 경로를 신중하게 선택하십시오.

- 만약에상당한 굽힘 / 깊은 성형필요합니다:

- 선호하다6061‑O 또는 T4에서 형성, 그런 다음 경화(및/또는 페인트 베이킹)합니다.

- 또는 T6의 경우 더 큰 내부 반경을 적용합니다(종종 ≥ 3~4× 두께 또는 굽힘 데이터/다이 시험에 따라).

- 부품이 대체로 편평하거나 단순하게 프로파일링된 경우,사전 페인트가 포함된 T6이 이상적입니다.– 치수 안정성과 넓고 평평한 장식/성능 표면.

7.2 코팅 시스템과 환경

노출에 맞춰 탑코트를 매치하세요:

- 실내, UV가 중요하지 않음: 표준 폴리에스테르로 충분할 수 있습니다.

- 일반 실외 외관, 수명 10~15년: 내구성이 뛰어난 폴리에스터 또는 SMP.

- 가혹한 UV/해안/산업: 불소중합체 함량이 높은 PVDF 기반, 신중하게 선택한 변환 코팅(Cr(VI) 제한이 있는 관할권에서는 크롬산염이 아닌 경우가 많음)과 밀봉된 절단 모서리.

사양을 인정된 성능 체계에 연결합니다(예: "초크, 페이드, 접착 및 필름 무결성에 대한 AAMA 2604/2605와 동일").

7.3 기계 가공, 용접 및 후처리

- 가공: 6061‑T6은 CNC 라우팅 및 드릴링에 탁월합니다. 도장된 판의 경우 정밀한 고정과 압축 지지로 가장자리 페인트 치핑이 줄어듭니다.

- 용접: 용접하는 것이 바람직함베어 6061그리고 그 후에 칠하세요. 사전 도장된 재료에 용접을 수행해야 하는 경우 접합부에서 코팅을 다시 연마한 후 프라이머/탑 코트를 조심스럽게 복원하는 것이 중요합니다.

- 가장자리 제한: 절단된 가장자리는 그대로 방치할 경우 부식이 가속화되는 지점입니다. 모범 사례: 디버링을 사용하여 날카로운 모서리를 처리한 다음 프라이밍/페인팅하거나 외부에 모서리 실러를 사용합니다.

| 부동산 유형 | 매개변수 | 일반적인 값/범위 | 메모 |

|---|---|---|---|

| 기판 | 합금 명칭 | 6061 | Al‑Mg‑Si, 열처리 가능 |

| 성질 | 뜨다 | 용체화 열처리 + 노화 | |

| 인장강도 | 260~320MPa | 출발 제품/생산자에 대해 | |

| 항복 강도 | ≥ 240MPa | ASTM B209 일반 최소값 | |

| 신장률 (50mm) | 8~12% | 두꺼운 판은 일반적으로 더 많은 것을 보여줍니다. | |

| 브리넬 경도 | ~95HBW | 매크로 경도 | |

| 코팅 | 시스템 유형 | PE/SMP/PVDF | 환경에 따라 선택됨 |

| 코팅 두께(상단) | 15~25μm | 얼굴 쪽; 프라이머 5~7μm | |

| 연필 경도 | HB~2H | 페인트 화학에 따라 다름 | |

| 광택(60°) | 10–80GU | 무광택부터 고광택까지 | |

| 색상 허용 오차 | ΔE ≤ 2–3(배치 간) | 고급 코일 코팅 제어 | |

| 접착력(크로스해칭) | 클래스 0~1 | 필기 부위에 벗겨짐 없음 | |

| 염수 분무 저항 | 500~2000시간(블리스터/크리프 제한 없음) | ISO 9227 요구 사항에 따라 | |

| UV/흐림 저항 | AAMA 2603~2605 레벨 목표 충족 | 선택된 표준에 따르면 | |

| 완성 | 최소 굽힘 반경(T6 도장) | ≒ 3–4× t 위쪽 | 실험실 테스트를 확인하세요. 아래 페인트 깨짐 가능 |

| 열 안정성(경화) | 200~260°C* | 긴 주기에서 T6의 과노화를 방지하세요 |

*경화 시간과 온도는 페인트 제조업체에 따라 다릅니다. 통합된 수명주기는 다중 베이킹/열 노출이 계획된 경우 T6의 잠재적인 과노화를 고려해야 합니다.

9. 6061‑T6 페인트 플레이트를 지정하는 독특한 방법

단순히 "6061 T6 도장 시트"를 요구하는 대신 기능 사양은 다음과 같습니다.

ASTM B209(또는 EN 485/GB/T 3880)에 따른 6061‑T6 알루미늄 시트/플레이트, 두께 X mm, 화학적으로 사전 처리(크롬이 없는 변환 또는 등가), 시스템의 코일/시트 코팅을 통해 공장에서 사전 코팅됨, 공칭 탑 코팅 필름 두께 ≥ 20 μm, 백 코팅 5~10 μm, 색상 RAL XXXX, 광택 YY±5 GU, 성능 충족 이상. 페인트 라인 경화는 T6 강도의 심각한 손실을 방지해야 합니다(수율 손실 ≤N%표준 6061‑T6과 비교).

이 사양은 연결됩니다기계적, 화학적, 광학적 요구사항"6061‑T6 도장된 알루미늄 시트/플레이트"를 단순한 상품이 아닌 제어 가능한 엔지니어링 솔루션으로 직접 전환합니다.

6061‑T6 도장된 알루미늄 시트 및 플레이트는 단순히 색상이 있는 파젤 플레이트가 아닙니다. 그들은정밀하게 설계된 보호 및 기능성 코팅 시스템으로 강화된 고강도 열처리 알루미늄 기판. 합금 화학, 템퍼 조건, 코팅 화학, 처리 열 사이클 및 최종 사용 환경 간의 상호 작용을 통해 더 나은 구성 요소를 설계하고 실제로 수십 년 동안 의도한 대로 작동할 재료를 지정할 수 있습니다.

https://www.aluminumplate.net/a/6061-t6-painted-aluminum-sheets-plates.html