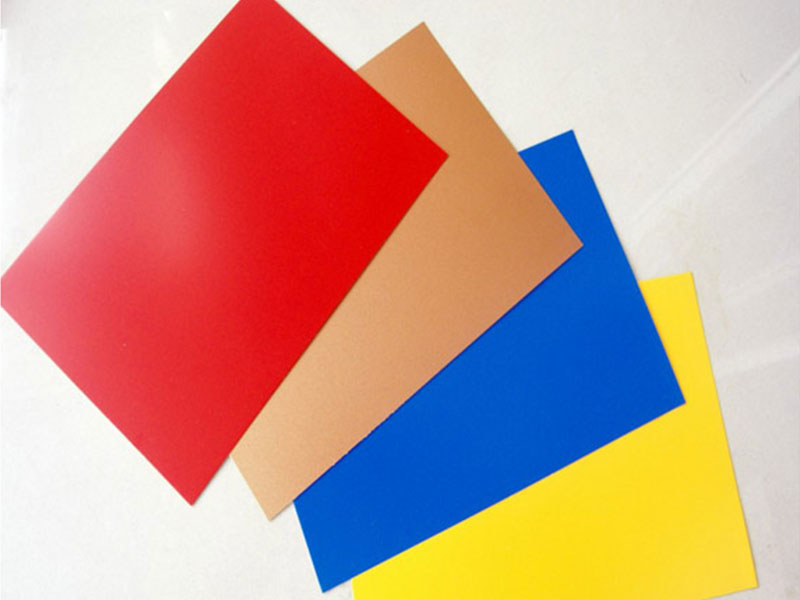

Hoja de aluminio anodizado de colores.

La lámina de aluminio anodizado en color parece simple en la superficie: solo una pieza de metal con un hermoso acabado de color. Pero detrás de ese panel liso hay un sistema cuidadosamente diseñado de diseño de aleación, química de superficie y electricidad controlada. La forma en que esos elementos trabajan juntos le ayuda a elegir la lámina adecuada tanto en términos de apariencia como de rendimiento, y explica por qué no todos los paneles anodizados de colores son iguales.

¿Qué es la lámina de aluminio anodizado en color?

La anodización es un proceso electroquímico que genera una capa de óxido controlada sobre el aluminio. A diferencia de la pintura o los recubrimientos orgánicos que se asientan sobre el metal, el anodizado convierte la superficie exterior del aluminio en óxido de aluminio. Ese óxido es:

- Más duro que el aluminio subyacente.

- Químicamente estable

- Naturalmente poroso a nivel microscópico

La lámina de aluminio anodizado en color aprovecha esos poros. Después del anodizado, los tintes o pigmentos inorgánicos se absorben en la capa de óxido y luego se sellan. El resultado es una superficie coloreada que es:

- Integral al metal

- Altamente resistente a los rayos UV, los rayones y la corrosión.

- De aspecto uniforme y metálico, no plástico.

Esto hace que las láminas anodizadas en color sean la opción preferida para fachadas arquitectónicas, decoración de interiores, señalización, electrónica de consumo, paneles de cocina y baño e interiores de transporte, donde tanto la durabilidad como la calidad visual son importantes.

La mayoría de la gente piensa que el color es puramente decorativo; En el aluminio anodizado, el color es en realidad un efecto secundario del control de la microestructura del óxido.

- El espesor de la capa determina la profundidad y la saturación del color.

- El tamaño y la distribución de los poros influyen en cómo penetran los tintes y cómo se refleja la luz.

- La química del sellado cambia el nivel de brillo y la resistencia a las manchas

Un panel anodizado negro para una rejilla de altavoz de alta gama y un panel color champán para una cabina de ascensor se basan en el mismo principio físico: la forma en que la luz interactúa con una capa de óxido transparente o semitransparente que contiene colorantes. Visto desde este ángulo, elegir un color es también elegir una arquitectura de óxido específica.

Aleaciones y templados típicos para anodizado.

No todas las aleaciones de aluminio responden bien al anodizado decorativo. La química del metal base da forma al color final, la consistencia y la resistencia a la corrosión.

Las aleaciones comunes para láminas de aluminio anodizado en color incluyen:

1050/1100:

Aluminio de alta pureza, excelente respuesta anodizada, plata natural brillante, bueno para paneles interiores decorativos donde la formabilidad es esencial.3003/3004:

Aluminio aleado con manganeso, resistencia ligeramente mayor, buena uniformidad de color, utilizado en paneles arquitectónicos y revestimientos interiores.5005:

Aluminio aleado con magnesio, desarrollado específicamente para anodizado arquitectónico. Ofrece un color muy uniforme en fachadas grandes y suele ser la opción preferida para aplicaciones exteriores.5052:

Aleación de magnesio de mayor resistencia. Requiere un buen acabado anodizado, ampliamente utilizado cuando se debe formar o doblar láminas manteniendo una apariencia de alta calidad, como en interiores de vehículos y molduras marinas.6061 (en hoja/placa):

Aleación estructural. Anodiza bien pero la uniformidad del color puede variar más que en 5005; A menudo se utiliza donde la fuerza tiene prioridad sobre la uniformidad puramente decorativa.

Temperamentos típicos utilizados:

H14/H24:

Templados semiduros, que equilibran la resistencia con una buena capacidad de flexión para casetes, perfiles y revestimientos de fachada.H16/H18:

Templados más duros para piezas que necesitan resistencia a abolladuras y daños por manipulación.O (recocido):

Muy blando, se utiliza cuando lo primero es la embutición profunda o el conformado complejo, y la máxima resistencia mecánica no es la prioridad.T6 (para la serie 6xxx):

Solución tratada térmicamente y envejecida artificialmente. Buena opción para paneles estructurales que seguirán siendo elementos visibles.

El truco consiste en combinar la aleación y el temple con la aplicación: las superficies arquitectónicas grandes prefieren el 5005 H14 para obtener un color uniforme, mientras que los componentes decorativos pequeños mecanizados pueden utilizar el 6061 T6 para obtener precisión y resistencia.

Parámetros del proceso que dan forma a la hoja final.

La lámina de aluminio anodizado en color es el producto de variables estrictamente controladas a lo largo de la cadena del proceso. Algunos factores críticos:

Pretratamiento

El cepillado, pulido o granallado mecánico fija la textura. El grabado químico y el desmutado eliminan las impurezas de la superficie. Este paso define si el aspecto final es mate, satinado, cepillado o espejo.Condiciones del baño de anodizado

Electrolito: generalmente ácido sulfúrico.

Temperatura: normalmente entre 18 y 22 °C para anodizado decorativo

Densidad de corriente y voltaje: sintonizados para aumentar un espesor de óxido específicoLas capas más finas (alrededor de 5 a 10 μm) proporcionan acabados ligeros y económicos adecuados para uso en interiores. Las capas más gruesas (15 a 25 μm o más) aumentan la resistencia al desgaste y la corrosión para aplicaciones exteriores o de mucho tráfico.

Colorante

Tintes orgánicos: amplia paleta de colores: rojo, azul, verde, dorado, bronce, negro, etc. Excelente para uso decorativo, fuerte saturación.

Coloración inorgánica/electrolítica: estaño u otras sales metálicas depositadas en los poros, produciendo tonos estables de bronce a negro con excepcional resistencia a los rayos UV, ideal para fachadas.Caza de focas

El agua desionizada caliente, el acetato de níquel u otros químicos selladores hidratan y cierran los poros. Este último paso fija el color y mejora drásticamente la resistencia a la corrosión y a las manchas.

Cada parámetro se puede ajustar; Juntos crean una especificación específica para una lámina anodizada en color optimizada para una función particular.

Estándares de implementación y referencias de calidad.

Para garantizar que el color, el grosor y la durabilidad sean consistentes, la producción y la inspección se refieren a estándares internacionales y regionales, tales como:

- ISO 7599 – Anodizado de aluminio y sus aleaciones – Especificaciones generales para recubrimientos de oxidación anódica sobre aluminio.

- ISO 2360 – Medición del espesor del recubrimiento (método de corrientes parásitas)

- EN 13523 (para algunas referencias de bobinas recubiertas cuando se utilizan procesos combinados)

- Especificaciones de Qualanod: etiqueta de calidad ampliamente respetada para anodizado arquitectónico, que define el espesor mínimo, la calidad del sellado y los métodos de prueba.

Los valores objetivo comunes para láminas anodizadas de colores arquitectónicos y decorativos incluyen:

Espesor de la película anódica:

Uso interior: alrededor de 8 a 12 μm

Uso exterior: alrededor de 15 a 25 μmCalidad de sellado:

Evaluado mediante pruebas de pérdida de peso en pruebas de ácido o mancha de colorante de acuerdo con métodos ISO o criterios Qualanod.Consistencia del color:

Medido con espectrofotómetro en el espacio CIELAB, con umbrales ΔE acordados entre proveedor y cliente para controlar la variación entre lotes.

Parámetros técnicos típicos

A continuación se muestra una tabla de propiedades generalizadas para una aleación arquitectónica ampliamente utilizada, como la 5005 en temple H14 con anodizado de color decorativo. Los valores exactos varían según el proveedor y el espesor, pero esto proporciona un rango realista.

Propiedades mecánicas y físicas (aleación base, típica):

| Propiedad | Valor típico (5005 H14) |

|---|---|

| Resistencia a la tracción Rm | 145–185 MPa |

| Límite elástico Rp0,2 | 110–145 MPa |

| Elongación A50 | 5–12 % |

| Densidad | ~2,71 g/cm³ |

| Módulo de elasticidad | ~70 GPa |

| Conductividad térmica | ~200 W/m·K |

| Coeficiente de expansión térmica. | ~23 × 10⁻⁶ /K |

| Conductividad eléctrica | ~30–35 % SIGC |

Parámetros del revestimiento anódico (acabado de color decorativo):

| Parámetro | Rango típico |

|---|---|

| Espesor de la capa de óxido | 8–25 μm (según la aplicación) |

| Dureza superficial (capa de óxido) | ~300–500 voltios |

| Nivel de brillo | Mate a alto brillo (por diseño) |

| tipo de color | Colorante orgánico/color electrolítico |

| resistencia a los rayos ultravioleta | Alto, especialmente electrolítico. |

| Resistencia a la corrosión (pulverización salina neutra) | A menudo >1000 h sin ataque del metal base, cuando se especifica adecuadamente |

Composición química básica (ejemplo: aleación 5005):

| Elemento | Contenido típico (% en peso) |

|---|---|

| Alabama | Balance |

| magnesio | 0,50–1,10 |

| Y | ≤ 0,30 |

| fe | ≤ 0,70 |

| Minnesota | ≤ 0,20 |

| Cu | ≤ 0,20 |

| cr | ≤ 0,10 |

| zinc | ≤ 0,25 |

| Otros | ≤ 0,05 cada uno, ≤ 0,15 en total |

Son importantes los niveles bajos de cobre y otros elementos reactivos; ayudan a producir una capa de óxido transparente y uniforme que acepta el color de manera uniforme, lo cual es crucial para láminas grandes y lotes repetidos.

Donde sobresale la lámina anodizada en color

Desde el punto de vista del usuario, las ventajas se muestran como beneficios cotidianos:

Estabilidad del color en exteriores

El protector de óxido inorgánico y los colorantes tolerantes a los rayos UV duran más que la mayoría de las pinturas. Las fachadas se mantienen dentro de estrictas tolerancias de color durante muchos años.Aspecto de metal, no de plástico.

El proceso de acabado preserva el carácter metálico. Las líneas cepilladas, los reflejos reflectantes y las vetas sutiles permanecen visibles a través de la capa coloreada.Alta resistencia al rayado y al desgaste

La dureza de la superficie del óxido ayuda a resistir llaves, bolsos y herramientas de limpieza en espacios concurridos como ascensores, centros de transporte e interiores públicos.Perfil ecológico

El recubrimiento es inorgánico, delgado y parte integral del aluminio. La lámina sigue siendo totalmente reciclable, sin capas gruesas de pintura orgánica que eliminar.

Elegir la lámina adecuada para su proyecto

Al especificar el color de la lámina de aluminio anodizado, es útil definir:

- Ubicación de aplicación: interior o exterior, rural o costera.

- Aspecto deseado: tono de color, nivel de brillo, textura de la superficie (cepillada, mate, pulida)

- Pasos de fabricación: doblado, punzonado, corte por láser, embutición profunda.

- Expectativas de vida útil: años de exposición a los rayos UV, ciclos de limpieza, riesgo de desgaste mecánico

Con esa información, la aleación, el temple, el espesor del óxido, el sistema de coloración y el método de sellado se pueden ajustar para que la lámina no sólo tenga “el color correcto” en el momento de la entrega, sino también después de un uso prolongado.

Detrás de cada elegante panel de color hay una combinación cuidadosamente diseñada de estructura metálica y química de superficie. esa relación convierte una simple elección de color en una especificación de material precisa y garantiza que su lámina de aluminio anodizado funcione tan bien como parece.

https://www.aluminumplate.net/a/colors-anodized-aluminium-sheet.html