5005 5052 50754 5083 SHAT BACHES DE ALUMINIO para pescar

Las aleaciones de aluminio en la serie 5xxx (magnesio como elemento de aleación primaria) se usan ampliamente en ambientes marinos debido a su excelente relación resistencia / peso, buena resistencia a la corrosión en el agua de mar y la facilidad de fabricación. Para los barcos de pesca, donde la durabilidad, la resistencia a la corrosión, el bajo mantenimiento y el peso ligero son críticas, las aleaciones como 5005, 5052, 5075a y 5083 se especifican comúnmente para el revestimiento de casco, superestructuras, cubiertas y accesorios.

Características y beneficios

- Excelente resistencia a la corrosión en ambientes marinos (especialmente 5083 y 5052).

- La alta relación resistencia a peso en relación con el acero: reduce el desplazamiento y el consumo de combustible.

- Buena formabilidad para formas de casco complejas y estructuras internas.

- Soldabilidad utilizando procesos comunes (MIG/GMAW, TIG/GTAW, soldadura en algunos casos).

- Baja firma magnética (beneficioso para ciertos equipos electrónicos y de navegación).

- Ciclo de vida de material reciclable y ecológico.

- Bajo mantenimiento en comparación con el acero (sin óxido, menor necesidad de recubrimientos en algunos casos).

Aplicaciones marinas típicas

- Cascos de pesca y runabouts pequeños a medianos

- Mazos, escotillas y superestructuras

- Stringers, marcos y miembros estructurales internos

- Tanques de combustible (en condiciones de aleación/temperamento específicos y con precauciones recomendadas)

- Davits, barandas, tacos y accesorios

- Pescado y revestimientos de pozos en vivo (con medidas de anticorrosión apropiadas)

- 5005: aleación decorativa y estructural de uso general; Buena resistencia a la corrosión y excelente capacidad de anodización. A menudo se usa en paneles exteriores y adornos no estructurales.

- 5052: una de las aleaciones de aluminio marino más utilizadas: excelente resistencia a la corrosión, buena formabilidad y resistencia moderada. Común en el revestimiento del casco, las cubiertas y la superestructura.

- 5075A: mayor resistencia en comparación con 5052, destinada a aplicaciones estructurales marinas donde se requiere una placa más fuerte mientras se mantiene una buena resistencia a la corrosión.

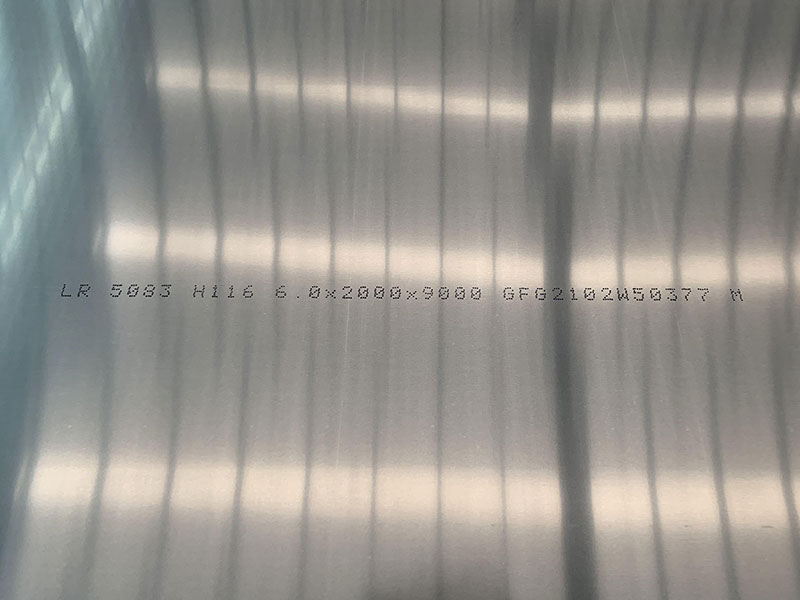

- 5083: Aleación de grado marino de alta resistencia con excelente resistencia a la corrosión, comúnmente utilizada para cascos, estructuras en alta mar y componentes estructurales de mayor carga.

Especificaciones técnicas

A continuación se muestran propiedades químicas y mecánicas típicas para las aleaciones. Los valores mostrados son indicativos: consulte los certificados de la fábrica de proveedores y los estándares relevantes (por ejemplo, ASTM B209, EN 485, especificaciones ABS/LR/DNV) para propiedades garantizadas.

Composición química (típica,%en peso)

| Aleación | Mg | Minnesota | CR | Ceñudo | Y | Cu | Zn | Al (Balance) |

|---|---|---|---|---|---|---|---|---|

| 5005 | 0.5 - 1.1 | 0.2 - 0.7 | ≤0.1 | ≤0.7 | ≤0.25 | ≤0.1 | ≤0.25 | resto |

| 5052 | 2.2 - 2.8 | 0.1 - 0.4 | ≤0.15 | ≤0.4 | ≤0.25 | ≤0.1 | ≤0.25 | resto |

| 5075A | 3.0 - 3.5 | 0.3 - 1.0 | 0.05 - 0.25 | ≤0.5 | ≤0.25 | ≤0.1 | ≤0.25 | resto |

| 5083 | 4.0 - 4.9 | 0.4 - 1.0 | 0.05 - 0.25 | ≤0.5 | ≤0.4 | ≤0.1 | ≤0.25 | resto |

Notas:

- Los rangos exactos dependen de la especificación y la fábrica. La composición "5075a" puede variar según el productor y la especificación, a veces también listada como 5075.

- La concentración de aluminio equilibrada es el resto después de elementos listados.

Propiedades mecánicas (temperaturas típicas recocidas / endurecidas por cepa)

| Aleación / temperamento | Resistencia a la tracción (MPA) | Resistencia al rendimiento (0.2% de prueba, MPA) | Alargamiento (%) |

|---|---|---|---|

| 5005-H32 (endurecido y estabilizado por cepas) | 160 - 210 | 110 - 150 | 6 - 12 |

| 5052-H32 | 200 - 260 | 120 - 200 | 8 - 12 |

| 5075A-H111 / H32 | 270 - 320 | 140 - 230 | 6 - 10 |

| 5083-H111 / H116 | 300 - 360 | 150 - 290 | 8 - 18 |

Notas:

- H111, H116, H32 denotan los temperatura de producción/endurecimiento de la cepa y cualquier estabilización; Las propiedades mecánicas variarán en consecuencia.

- Los temperatura de mayor resistencia aumentan el rendimiento y la resistencia a la tracción, pero pueden reducir el alargamiento/formabilidad.

Propiedades físicas

- Densidad: ≈ 2.66 - 2.70 g/cm³ (todas las aleaciones similares)

- Conductividad térmica: ~ 138 - 160 w/m · k (varía con aleación)

- Coeficiente de expansión térmica: ~ 23.0 × 10⁻⁶ /° C

- Conductividad eléctrica: dependiente de la aleación, generalmente más baja que el aluminio puro

Fabricación, soldadura y comportamiento de corrosión

Fabricación:

- Las cuatro aleaciones ofrecen una buena formabilidad en frío, aunque la formabilidad disminuye a medida que aumenta el contenido de Mg (y la fuerza). 5005 y 5052 son más fáciles de formar; 5075A y 5083 requieren más fuerza y formación controlada.

- Las prácticas de flexión y laminación deben explicar el springback consistente con la resistencia del rendimiento y el grosor.

Soldadura:

- Todos son soldables por MIG (GMAW), TIG (GTAW) y procesos automáticos. Use aleaciones de relleno coincidentes o apropiadas (comúnmente ER5356 o ER5087 para la serie 5xxx).

- La limpieza previa a la limpieza, el ajuste de la articulación adecuado y el control de la entrada de calor reducen la porosidad y el riesgo de agrietamiento en caliente.

- 5083 tiene una excelente retención de resistencia a la soldadura; 5052 también soldan bien. 5075A se puede soldar, pero consulte al proveedor para obtener un relleno y procedimiento recomendados.

Corrosión:

- Las aleaciones de la serie 5xxx exhiben buena resistencia a la corrosión del agua de mar; La resistencia generalmente mejora con un mayor contenido de magnesio hasta un punto.

- 5083 y 5052 son especialmente adecuados para la exposición al agua de mar. 5005 es adecuado para el uso exterior marino menos exigente.

- Tenga cuidado con la corrosión galvánica al unirse a metales diferentes (acero, cobre, bronce). Use materiales aislantes, sujetadores apropiados (sujetadores de acero inoxidable o aluminio) y recubrimientos protectores cuando sea necesario.

- El agrietamiento por corrosión del estrés (SCC) es una preocupación en las aleaciones de alto mg bajo ciertas condiciones (particularmente en la familia 5xxx cuando MG> ~ 3.5% y bajo estrés por tracción alta). 5083 en los temperatura H116/H321 ha mejorado la resistencia; El diseño adecuado para evitar tensiones de tracción prolongadas y el uso de los temperatura correctos reduce el riesgo.

Consideraciones de diseño y rendimiento para barcos de pesca

- El ahorro de peso: reemplazar el acero con aluminio 5xxx puede reducir el peso del casco hasta en un 70% dependiendo del grosor y el diseño; Esto mejora la carga útil, la velocidad y la eficiencia de combustible.

- Selección de espesor: elija el grosor basado en el tamaño del casco, las cargas esperadas y los estándares reglamentarios. Los barcos pequeños (4–8 m) usan comúnmente placas de 2–4 mm; Hulls de planificación más grandes de 4 a 8 mm o más; Los buques comerciales y la artesanía en alta mar pueden usar 8–12 mm o más.

- Impacto y abrasión: considere los refuerzos locales (tiras de quilla, froting strakes) para la playa o el impacto frecuente. Las aleaciones más duras / placas más gruesas funcionan mejor contra la abrasión.

- Consideraciones acústicas: los cascos de aluminio transmiten más ruido y vibración que GRP; Use el aislamiento del sonido y los montajes del motor para reducir el ruido para la búsqueda de pescado y la comodidad de la tripulación.

- Reparabilidad: el aluminio es relativamente fácil de reparar soldadura; Mantenga las placas/parches de repuesto y use soldadores calificados para reparaciones de campo.

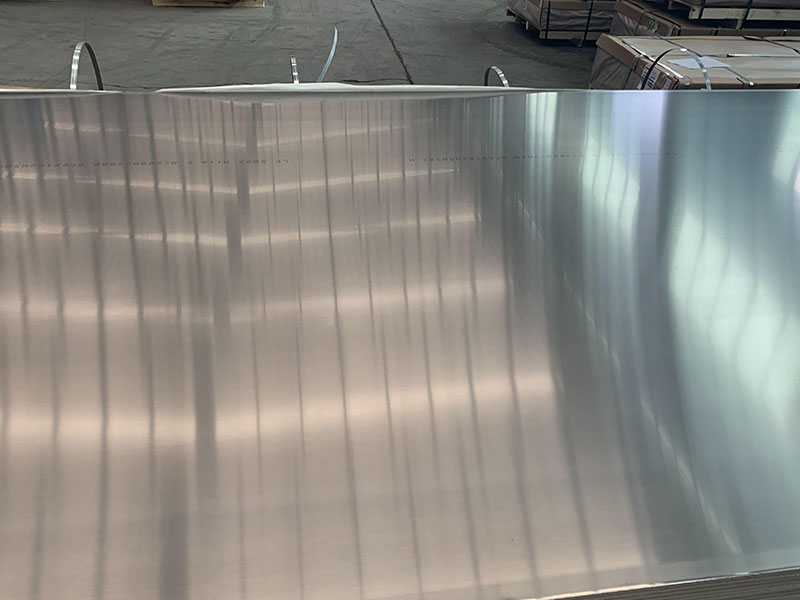

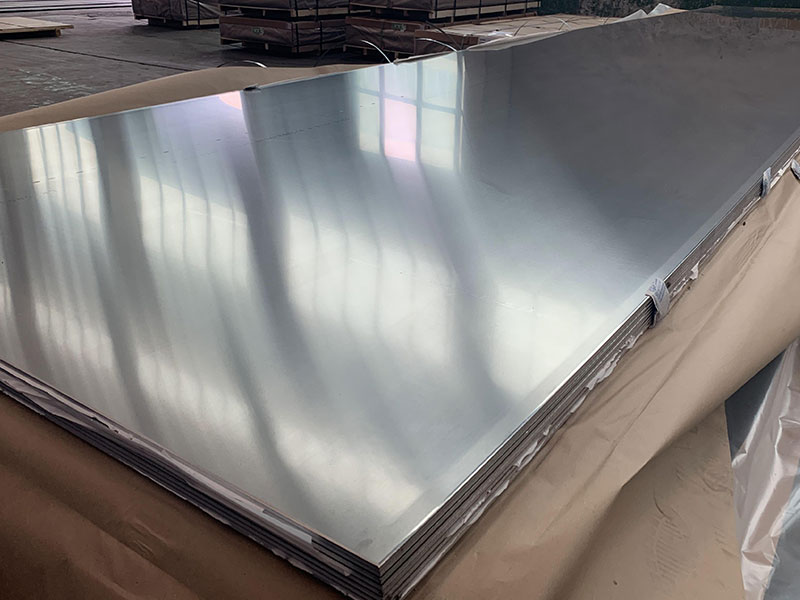

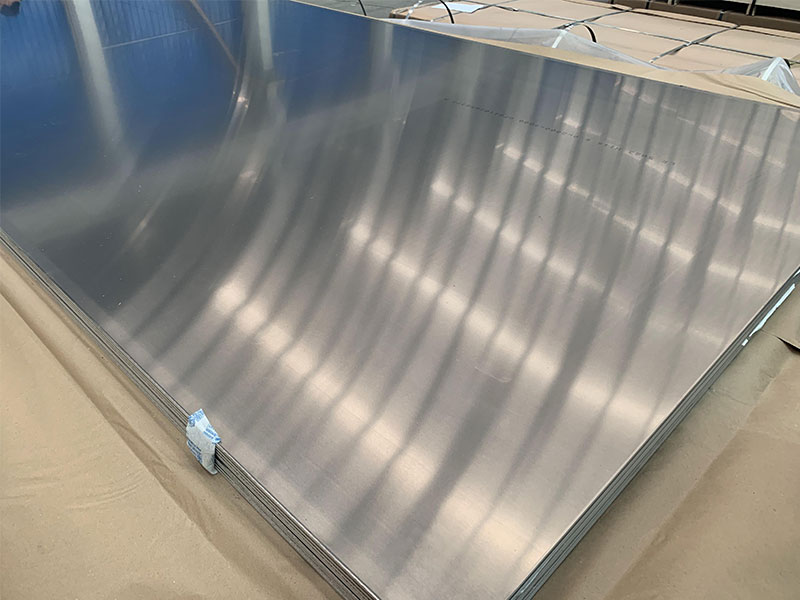

Formas y tolerancias típicas de productos

- Rango de espesor de la hoja/placa: comúnmente 1.0 mm - 200 mm en la producción de molinos; Placas típicas de construcción de botes 2 mm - 12 mm.

- Anchos: hasta 2,000 mm o más ancho en molinos especiales.

- Longitudes: corte a longitud por orden; Longitudes comunes 2-12 m dependiendo del molino.

- Acabado superficial: acabado de la fábrica, anodizado (5005 es excelente para anodizar), pre-pintado (PVDF/PE) o recubrimientos de conversión química para resistencia a la corrosión adicional.

- Normas: ASTM B209, EN 485, ISO 6361 para especificaciones generales de hoja/placa; Sociedades de clasificación para componentes estructurales en embarcaciones clasificadas.

Calidad, certificación y pruebas

- Los certificados de prueba de la fábrica (MTC) deben acompañar órdenes que muestren la composición química y los resultados de las pruebas mecánicas.

- Pruebas comunes: prueba de tracción, dureza, análisis químico, pruebas ultrasónicas o radiográficas para placas más gruesas (áreas estructurales/críticas) y pruebas no destructivas para soldaduras (PT/MT/UT).

- Las aprobaciones de la sociedad de clasificación (ABS, DNV, Lloyd’s Register) pueden ser necesarias para buques de pesca comercial y artesanías en alta mar; Consulte a la Sociedad de aleaciones, temperaturas y espesores aceptables.

Guía de selección: ¿qué aleación elegir?

- Para paneles exteriores no estructurales, adornos decorativos y anodización: 5005 es rentable y se anodiza bien.

- Para los cascos de uso general, las cubiertas y la superestructura donde se necesita buena resistencia a la corrosión, formabilidad y resistencia moderada: 5052 es una opción común.

- Para aplicaciones que requieren mayor resistencia con una buena resistencia a la corrosión (cascos rígidos, placas más gruesas o donde el ahorro de peso a mayor resistencia es importante): Considere 5075A.

- Para el revestimiento de casco de alta resistencia, se requieren botes de pesca en alta mar o comerciales donde se requiere la máxima resistencia a la corrosión del agua de mar y una mayor resistencia: se prefiere 5083 (temperaturas H116/H111).

- Siempre considere el grosor, el método de soldadura y el entorno de servicio (salinidad, temperatura, tensiones mecánicas) al seleccionar.

Ejemplo de casos de uso

- Skiff de aluminio recreativo pequeño: 5052-H32, placa de 2–4 mm para casco y cubierta, liviano, fácil de formar, bajo mantenimiento.

- Señor de trabajo más grande de 7–9 m utilizado para la pesca costera: 5083-H116, 4–6 mm de casco con 5052 para la superestructura interior: combina alta resistencia al casco con buena formabilidad para piezas no críticas.

- Procesamiento de pescado tierno expuesto al uso pesado y agua salada: 5083 para casco y miembros estructurales, con 5005 anodizado para adornos y paneles visibles.

- Componentes comerciales de arrastre de aluminio que requieren mayor resistencia al rendimiento: 5075A para miembros estructurales seleccionados con relleno coincidente para soldadura.

https://www.aluminumplate.net/a/5005-5052-50754-5083-aluminium-sheet-boats-for-fishing.html