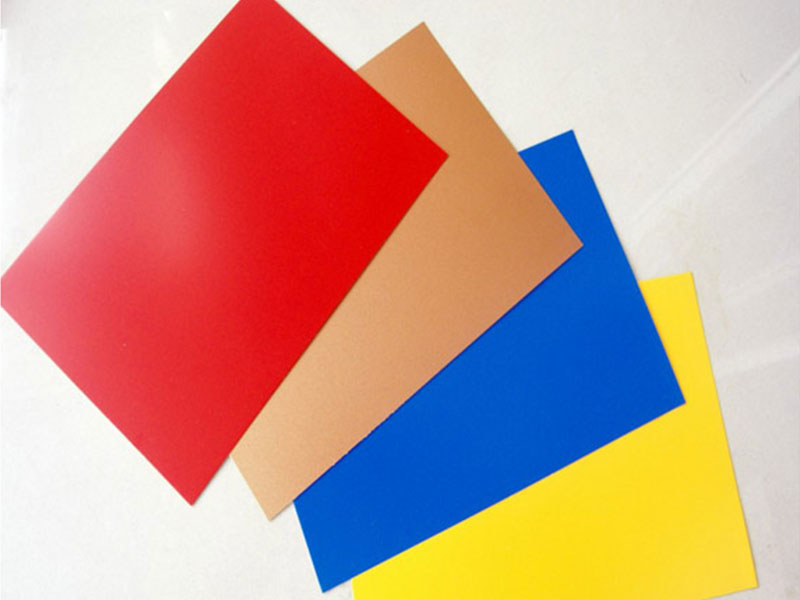

Hoja de aluminio anodizado recubierta de color de 0,45 mm, 0,55 mm y 0,6 mm de espesor

Hoja de aluminio anodizado recubierta de color de 0,45 mm, 0,55 mm y 0,6 mm de espesor: donde la ingeniería de superficies se une al rendimiento diario

Cuando los clientes solicitan una lámina de aluminio anodizado recubierta de color de 0,45 mm, 0,55 mm o 0,6 mm de espesor, rara vez compran simplemente una "lámina de metal delgada". Están eligiendo un sistema de superficie que tiene que comportarse como un producto terminado: debe mantener una apariencia limpia, resistir la corrosión, mantener el color, sobrevivir a la formación y permanecer estable bajo el sol, la lluvia, el aire salado y los cambios de temperatura. Estos tres espesores se encuentran en un punto óptimo práctico: lo suficientemente rígidos para paneles y revestimientos, lo suficientemente livianos para el transporte y la instalación, y lo suficientemente delgados para formar perfiles, curvas y detalles arquitectónicos.

Una forma útil de ver este material no es como aluminio con pintura, sino como una estructura funcional en capas. La aleación de aluminio proporciona resistencia al peso y conformabilidad. La película anodizada mejora la resistencia a la corrosión y la dureza de la superficie al tiempo que ofrece una apariencia metálica de primera calidad. El recubrimiento de color aporta estabilidad a los rayos UV, libertad de diseño y protección de barrera adicional. Si se hace correctamente, las capas no compiten; se complementan entre sí, convirtiendo una lámina de calibre delgado en un acabado exterior o interior de larga duración.

¿Por qué estos espesores se utilizan tan ampliamente?

En proyectos reales, el espesor no se elige sólo por la "resistencia". También se elige por tacto, planitud y tolerancia de fabricación.

A menudo se selecciona 0,45 mm cuando el control de peso y costos es crítico, como revestimientos de techos interiores, capas de revestimiento decorativo, molduras laminadas, soportes de señalización y revestimientos de electrodomésticos o muebles. Se dobla fácilmente y se adapta a la producción continua de recubrimientos.

0,55 mm es una opción equilibrada para revestimientos arquitectónicos generales, sistemas de paredes y fascias, listones de contraventanas y paneles de luz moderada donde los instaladores desean un poco más de rigidez y resistencia a las abolladuras sin un aumento importante de peso.

Se utiliza comúnmente 0,6 mm cuando el panel debe sentirse "más rígido en la mano", tolerar una mayor manipulación en el sitio o soportar caras de casete más grandes y bordes formados. También se elige para interiores de equipos de transporte y molduras exteriores donde se esperan vibraciones e impactos menores.

En los tres calibres, el objetivo es el mismo: un sustrato estable que se pueda cortar, perforar, doblar y fijar sin sacrificar la integridad del recubrimiento.

Valor funcional: qué "hace" realmente la hoja en servicio

La lámina de aluminio anodizado recubierta de color es esencialmente un material de control de la corrosión y de la apariencia.

La capa anodizada es una película de óxido controlada que mejora la resistencia contra la oxidación y la intemperie. También aumenta la dureza de la superficie en comparación con el aluminio desnudo, lo que ayuda a mejorar la resistencia al desgaste. Cuando se combina con un sistema de recubrimiento de calidad, crea una barrera sólida contra la humedad, los contaminantes industriales y la degradación provocada por los rayos UV.

El revestimiento de color añade identidad visual y prolonga la durabilidad. Los revestimientos de PVDF se prefieren para uso arquitectónico exterior debido a su excelente retención de rayos UV y resistencia a la tiza. Los recubrimientos de poliéster (PE) se utilizan ampliamente para aplicaciones interiores o proyectos sensibles a los costos con buen rendimiento en exposición menos agresiva. Los recubrimientos especializados pueden agregar un comportamiento antigraffiti, una estética premium de bajo brillo, características antibacterianas para ambientes limpios o una mayor resistencia a la abrasión.

La ventaja más distintiva es la coherencia. Con la lámina recubierta en bobina, el color, el brillo y el espesor de la película se controlan industrialmente en lugar de in situ, lo que facilita la combinación de grandes elevaciones de edificios, sistemas de paredes modulares y superficies de señalización de marcas.

Parámetros típicos que interesan a los clientes

Incluso para decisiones rápidas de adquisición, algunos parámetros definen claramente la calidad.

Las opciones de espesor que se analizan aquí son 0,45 mm, 0,55 mm y 0,6 mm, normalmente con una tolerancia de espesor controlada por el estándar de la hoja base y la capacidad de laminado del productor. Los anchos comunes varían de 1000 mm a 1250 mm, con cortes personalizados disponibles; El suministro de bobinas es típico para el perfilado, mientras que las láminas se cortan a medida para la fabricación de paneles.

Los sistemas de recubrimiento suelen ser PE, SMP, HDP y PVDF. Para mayor durabilidad en exteriores, las capas finales de PVDF se especifican con frecuencia con un espesor de capa superior de 25 μm o más, con una imprimación de alrededor de 5 μm; Los sistemas de PE suelen ser más delgados y se seleccionan para interiores o exposición moderada. El recubrimiento posterior suele ser de 5 a 10 μm, según la aplicación.

El espesor de la película anodizada suele estar en el rango de 5 a 15 μm con fines decorativos, mientras que los entornos más difíciles pueden requerir películas anódicas más gruesas. La selección final debe coincidir con la clase de exposición y el método de fabricación, ya que el conformado intenso puede favorecer ciertas químicas de recubrimiento y opciones de imprimación.

Estándares de implementación y especificaciones de referencia.

Los diferentes proyectos hacen referencia a diferentes estándares según la región y la industria. Los puntos de referencia comúnmente utilizados incluyen:

Los requisitos de láminas y aleaciones de aluminio suelen coincidir con ASTM B209 (EE. UU.) o EN 485/EN 573 (Europa) para aluminio forjado y aleaciones de aluminio, incluidas las propiedades mecánicas y las tolerancias.

La calidad del anodizado y las características de la película se evalúan frecuentemente con la norma ISO 7599 para el anodizado de aluminio y sus aleaciones, mientras que el anodizado arquitectónico a menudo se especifica con la AAMA 611.

El rendimiento del recubrimiento de bobinas suele ser referenciado por AAMA 2603, AAMA 2604 y AAMA 2605, que corresponden a niveles crecientes de rendimiento ante la intemperie (con AAMA 2605 típicamente alineado con las expectativas arquitectónicas de PVDF premium).

El espesor del recubrimiento, la adhesión, la resistencia al impacto, la flexibilidad y la resistencia a la niebla salina generalmente se verifican mediante métodos de prueba estandarizados como ISO 2409 (adhesión transversal) y ASTM B117 (niebla salina), entre otros seleccionados según las especificaciones del comprador.

Selección y templado de aleaciones: el sustrato que hace posible el conformado y la resistencia

Para láminas de aluminio revestidas de calibre fino, las aleaciones más utilizadas son las series 1xxx, 3xxx y 5xxx, según la formabilidad y resistencia deseadas.

1050, 1060, 1100 son opciones de alta pureza con excelente conformabilidad y conductividad, comúnmente utilizadas para aplicaciones decorativas y de conformado generales donde no se requiere alta resistencia.

3003 y 3005 proporcionan un sólido equilibrio entre conformabilidad, resistencia a la corrosión y resistencia moderada, lo que los hace muy comunes para revestimientos arquitectónicos, revestimientos y productos de láminas revestidas.

5052 ofrece mayor resistencia y resistencia superior en ambientes marinos o salados, a menudo seleccionado cuando la resistencia a la corrosión y el rendimiento ante la fatiga son más importantes que la facilidad de conformado.

Las opciones de templado generalmente incluyen O (recocido) para máxima ductilidad y facilidad de flexión, H14/H24 para un equilibrio de resistencia y conformabilidad, y H16/H26 cuando se requiere mayor rigidez. Para 0,45–0,6 mm, H24 suele ser una opción práctica para paneles que deben resistir el enlatado con aceite y al mismo tiempo permitir el plegado y el conformado ligero.

Tabla de propiedades químicas (rangos típicos)

La química real depende del estándar de aleación seleccionado (ASTM/EN/GB). A continuación se muestran los límites de composición típicos para aleaciones de láminas comunes utilizadas con recubrimiento/anodizado. Los valores están en porcentaje en peso.

| Aleación | Y | fe | Cu | Minnesota | magnesio | cr | zinc | De | Alabama |

|---|---|---|---|---|---|---|---|---|---|

| 1100 | ≤1,0 | ≤1,0 | 0,05–0,20 | ≤0,05 | ≤0,05 | - | ≤0,10 | ≤0,05 | ≥99,0 |

| 3003 | ≤0,6 | ≤0,7 | 0,05–0,20 | 1,0–1,5 | ≤0,05 | - | ≤0,10 | ≤0,10 | Balance |

| 3005 | ≤0,6 | ≤0,7 | ≤0,30 | 1,0–1,5 | 0,2–0,6 | ≤0,10 | ≤0,25 | ≤0,10 | Balance |

| 5052 | ≤0,25 | ≤0,40 | ≤0,10 | ≤0,10 | 2.2–2.8 | 0,15–0,35 | ≤0,10 | ≤0,10 | Balance |

Nota: "Saldo" indica que el resto es aluminio después de alear elementos e impurezas.

Aplicaciones: donde el rendimiento en capas vale la pena

Los revestimientos arquitectónicos y los adornos de fachadas se benefician de la estabilidad del color, la facilidad de limpieza y la protección contra la corrosión, especialmente cuando se utilizan sistemas de PVDF. Estos calibres también son comunes en plafones, impostas y aleros donde las líneas largas y planas exigen un brillo constante y una ondulación mínima.

Los techos, tabiques y revestimientos de paredes interiores utilizan láminas anodizadas recubiertas delgadas para crear reflejos metálicos de primera calidad y paletas de colores refinadas mientras mantienen las estructuras livianas.

La señalización, los paneles de marca y el equipamiento de las tiendas minoristas valoran la repetibilidad del color y el acabado en múltiples tiendas o regiones. La sensación de la base anodizada añade una apariencia de "lujo técnico" de la que a veces carecen los metales pintados comunes.

Los revestimientos de electrodomésticos y equipos, paneles HVAC y gabinetes utilizan estos espesores para lograr una estética limpia y una resistencia práctica a los rayones, con una selección de recubrimiento que se adapta a la exposición química y la frecuencia de limpieza.

Los interiores de transporte y las molduras exteriores livianas se benefician de la reducción de peso y el rendimiento contra la corrosión, especialmente en ambientes operativos húmedos o propensos a la sal.

Una forma distintiva de especificarlo: pensar en "capas de vida útil"

En lugar de seleccionar sólo espesor y color, especifique por realidad del servicio: exposición, conformado y limpieza. Haga coincidir la aleación y el temple con el método de fabricación, elija el espesor de la película anódica para el medio ambiente y seleccione la química del recubrimiento para contacto químico y UV. Cuando estos elementos se alinean, la lámina de aluminio anodizado recubierta de color de 0,45 mm, 0,55 mm y 0,6 mm se vuelve menos una mercancía y más una superficie diseñada para permanecer atractiva y funcional mucho después de la instalación.

https://www.aluminumplate.net/a/045mm-055mm-06mm-thick-color-coated-anodized-aluminum-sheet.html