Aleaciones de lámina de aluminio para tanque de combustible

En el amplio ámbito de la ingeniería automotriz y aeroespacial, la elección de materiales para los tanques de combustible es fundamental, lo que evita una combinación de peso ligero, resistencia, resistencia a la corrosión y formabilidad. Las hojas de aluminio y sus aleaciones se han convertido en los materiales por excelencia para los tanques de combustible debido a sus propiedades versátiles.

¿Por qué aleaciones de lámina de aluminio para tanques de combustible?

Los tanques de combustible deben contener combustible de forma segura bajo diversas tensiones ambientales y mecánicas:

Desde mi perspectiva en el taller, la elección de la aleación de aluminio para aplicaciones de tanques de combustible no se trata solo de cumplir con los requisitos mínimos de resistencia y formabilidad; Se trata de equilibrar una interacción compleja de factores. Vemos de primera mano las compensaciones entre la soldabilidad (crucial para la construcción de tanques sin costuras), resistencia a la corrosión (especialmente en entornos exigentes) y el costo general del material. Una aleación 5052, por ejemplo, es una opción popular para su excelente resistencia a la corrosión, pero es más difícil de soldar que algo como 6061. La selección de aleación precisa a menudo depende del diseño específico del tanque, el tipo de combustible (considere la compatibilidad de etanol), y la vida útil del producto a menudo puede justificar una aplicación más caro en una gran cantidad de toda la extracción como 7075, incluso la vida más importante.

Además, he sido testigo del impacto de variaciones menores en la composición de la aleación. Incluso pequeñas diferencias en los niveles de impureza pueden afectar drásticamente el rendimiento y la trabajabilidad del producto final. Esto resalta la importancia del estricto control de calidad en toda la cadena de suministro. Regularmente realizamos pruebas en material entrante para garantizar que se adhiera a nuestras especificaciones. Más allá de las certificaciones oficiales, la experiencia personal le enseña a reconocer señales sutiles, la forma en que la hoja se dobla, el sonido que realiza durante el estampado, la apariencia de la soldadura, todo esto contribuye a una intuición de las propiedades y los posibles problemas del material. En última instancia, produciendo un aluminio confiable

- Resistencia a la corrosión:Evite la degradación debido a los componentes químicos de combustible y la humedad atmosférica.

- Fuerza y dureza:Domgar el impacto y la vibración sin agrietarse.

- Ligero:Reduzca el peso general del vehículo para una mejor eficiencia de combustible.

- Formabilidad:Permita formas complejas para optimizar la capacidad y la aerodinámica.

- Estabilidad térmica:Resisten la deformación y degradación bajo ciclos térmicos variables.

Las aleaciones de aluminio son ampliamente preferidas debido a su equilibrio óptimo de estas propiedades enriquecidas por elementos de aleación específicos adaptados para los requisitos del tanque de combustible.

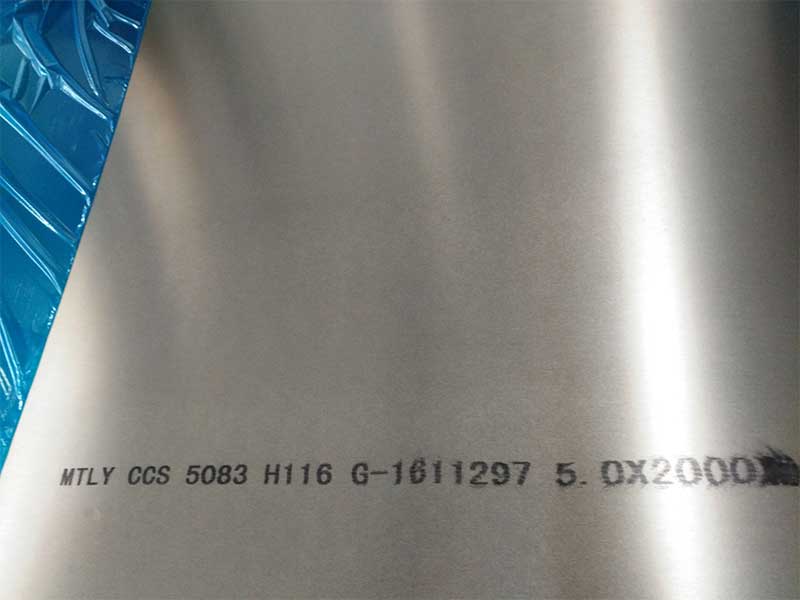

Grados populares de aleación de aluminio para láminas de tanques de combustible

Ciertas aleaciones están estandarizadas y seleccionadas en función de su comportamiento durante el procesamiento y el rendimiento en el servicio:

| Grado de aleación | Temperamento | Elementos de aleación (%) | Densidad (g/cm³) | Resistencia a la tracción (MPA) | Resistencia al rendimiento (MPA) | Alargamiento (%) |

|---|---|---|---|---|---|---|

| 3003 | H14 | MN 1.0 - 1.5 | 2.73 | 130 | 95 | 18 |

| 5052 | H32 | Mg 2.2 - 2.8 | 2.68 | 228 | 193 | 12 |

| 5754 | H111 | Mg 2.6 - 3.6 | 2.67 | 210 | 165 | 12 |

Aleación 3003 - La elección económica

- Solicitud: Comúnmente utilizado en tanques de combustible de estrés inferior, p. motocicletas, botes pequeños.

- Funcionalidad: Ofrece una excelente resistencia a la corrosión debido al manganeso. Fácil de formar pero moderado en fuerza.

- Temperamento: H14 (tensión endurecida, recocido parcial) otorga dureza moderada compatible con un dibujo profundo necesario en la formación compleja.

Aleación 5052 - el alto rendimiento

- Solicitud: Ampliamente adoptado en tanques de combustible marino y aeroespacial.

- Funcionalidad: Excelente resistencia a la corrosión, especialmente cerca del agua salada y el contacto con combustible. La fuerza superior y el alargamiento moderado ayudan a la larga durabilidad del servicio de vida de los vasos.

- Temperamento: H32 Temper (tensión endurecida y estabilizada) equilibra la formabilidad con alta resistencia necesaria para la tolerancia a la presión.

Aleación 5754 - El artista estructural

- Solicitud: Tanks de combustible de servicio pesado con estrictas demandas de impacto y fatiga, para camiones y vagones.

- Funcionalidad: Ofrece mayor resistencia de rendimiento y buena resistencia a la corrosión ambiental. Mejor soldabilidad debido a un mayor contenido de Mg.

- Temperamento: H111 (recocido o ligeramente endurecido) asegura una mayor ductilidad para facilitar la fabricación mientras retiene la resistencia.

Tabla de composición química y propiedades

| Elemento | 3003 (%en peso) | 5052 (%en peso) | 5754 (%en peso) |

|---|---|---|---|

| Aluminio (Al) | Balance | Balance | Balance |

| Magnesio (mg) | 0.1 max | 2.2 - 2.8 | 2.6 - 3.6 |

| Manganeso (MN) | 1.0 - 1.5 | 0.1 max | 0.3 - 1.0 |

| Cromo (CR) | 0.1 max | 0.15 - 0.35 | 0.1 max |

| Hierro (Fe) | 0.7 Max | 0.4 max | 0.4 max |

| Silicio (Si) | 0.6 Max | 0.25 Max | 0.4 max |

| Cobre (Cu) | 0.05 Max | 0.1 max | 0.1 max |

Implementación: estándares y condiciones de fabricación

Elegir la aleación correcta implica el cumplimiento de la calidad internacional y los estándares de contención del elemento exterior:

- Estándares ASTM: ASTM B209 es una especificación ampliamente utilizada para sábanas y placas de aluminio, definiendo tolerancias de espesor, propiedades mecánicas y métodos de prueba para aleaciones como 3003, 5052 y 5754.

- Estándares internacionales SAE, específicamente SAE AMS-QQ-A-2550/4 y QQ-A-2550, cubren varias aleaciones de aluminio para tanques de combustible aeroespacial.

- Tratamiento térmico: Para las aleaciones tratables no con calor como 3003, el endurecimiento se logra endureciendo la tensión (designaciones de temperamento H como H14, H16). Las aleaciones como 5052 también son tratables no con calor, pero aprovechan el endurecimiento por deformación combinado con el envejecimiento natural, detallado por los temperaturas H32, H34.

- Soldadura y unión: Las aleaciones 5052 y 5754 exhiben una excelente soldadura (TIG, MIG). El calor afecta la formabilidad permitida; A veces se aplica el temperamento adecuado después de la soldado.

- Tratamiento superficial: Los recubrimientos anodizantes o especializados mejoran la resistencia al combustible, especialmente en entornos de hidrocarburos agresivos.

Casos de uso integrales

- Tanques de combustible automotriz: La aleación 5052 es el estándar de facto en los automóviles modernos debido a su excelente relación resistencia / peso, formabilidad para formas de formación profundas bombeadas y comportamiento de soldadura a prueba de fugas.

- Tanques de combustible aeroespacial: La contención de combustible aeroespacial requiere aleaciones con mayor pureza y potencial de evaluación de defectos, para el cual se utilizan aleaciones H32 o 5059 específicas de aeroespacial.

- Tanques de combustible marino: Las altas aleaciones de contenido de Mg (5052) poseen resistencia a la corrosión salada superior que permite el almacenamiento seguro de combustible marino.

https://www.aluminumplate.net/a/alloys-of-aluminum-sheet-for-fuel-tank.html