Alliages de feuille d'aluminium pour réservoir de carburant

Dans le vaste domaine de l'ingénierie automobile et aérospatiale, le choix des matériaux pour les réservoirs de carburant est essentiel - exigeant une combinaison de poids léger, de résistance, de résistance à la corrosion et de formabilité. Les draps en aluminium et leurs alliages sont devenus les matériaux par excellence pour les réservoirs de carburant en raison de leurs propriétés polyvalentes.

Pourquoi les alliages en aluminium pour les réservoirs de carburant?

Les réservoirs de carburant doivent contenir du carburant en toute sécurité sous diverses contraintes environnementales et mécaniques:

De mon point de vue dans l'atelier, le choix de l'alliage d'aluminium pour les applications de réservoir de carburant ne concerne pas seulement répondre aux exigences minimales de résistance et de formabilité; Il s'agit d'équilibrer une interaction complexe de facteurs. Nous voyons de première main les compromis entre la soudabilité (cruciale pour la construction de réservoirs sans couture), la résistance à la corrosion (en particulier dans les environnements exigeants) et le coût global du matériau. Un alliage 5052, par exemple, est un choix populaire pour son excellente résistance à la corrosion, mais il est plus difficile à souder que quelque chose comme 6061. La sélection précise de l'alliage dépend souvent de la conception spécifique du réservoir, le type de carburant (considérer la compatibilité de l'éthanol), et la durée de vie prévue du produit - une application plus longue, même si elle préfère les défis plus chers, plus élevés comme 7075, même si elle préfère dans une réseaux plus chers, comme 7075, même si elle préfère dans un réconfort.

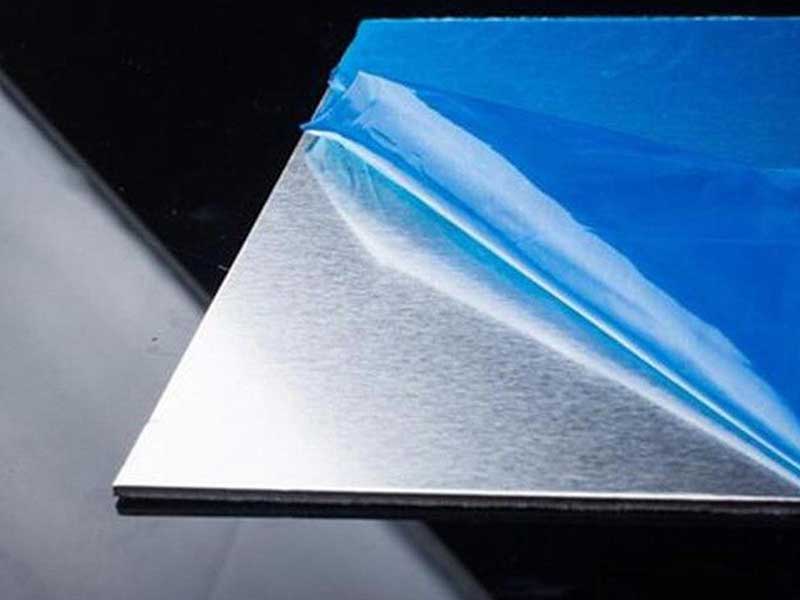

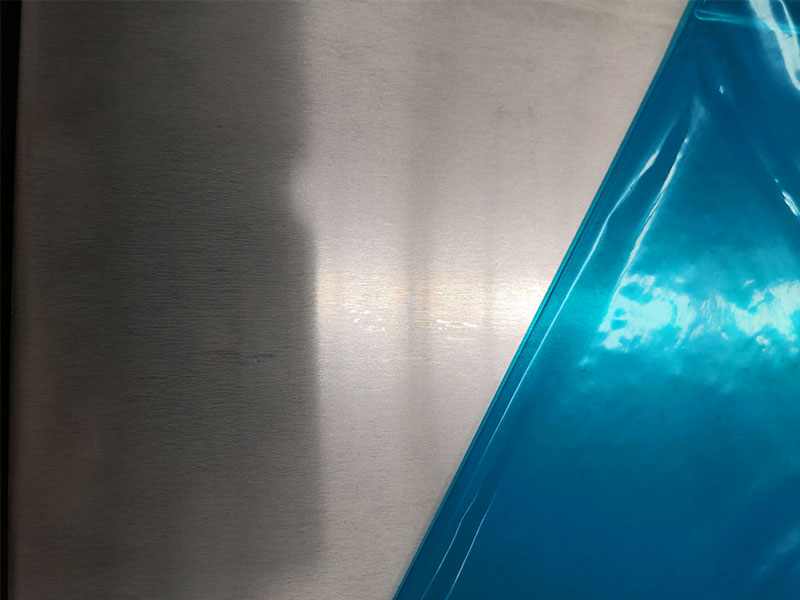

De plus, j'ai été témoin de l'impact des variations mineures de la composition en alliage. Même de petites différences dans les niveaux d'impuretés peuvent considérablement affecter les performances et l'ouvrabilité du produit final. Cela met en évidence l'importance d'un contrôle strict de la qualité tout au long de la chaîne d'approvisionnement. Nous effectuons régulièrement des tests sur des matériaux entrants pour nous assurer qu'il adhère à nos spécifications. Au-delà des certifications officielles, l'expérience personnelle vous apprend à reconnaître des indices subtils - la façon dont la feuille se plie, le son qu'il émettait pendant l'estampage, l'apparence de la soudure - tous ceux-ci contribuent à une intuitive des propriétés du matériel et des problèmes potentiels. En fin de compte, produisant un aluminium fiable

- Résistance à la corrosion:Empêcher la dégradation due aux composants chimiques du carburant et à l'humidité atmosphérique.

- Force et ténacité:Endurer l'impact et les vibrations sans se fissurer.

- Léger:Réduisez le poids global du véhicule pour une meilleure efficacité énergétique.

- Formabilité:Permettez aux formes complexes d'optimiser la capacité et l'aérodynamique.

- Stabilité thermique:Résister à la déformation et à la dégradation sous variation des cycles thermiques.

Les alliages en aluminium sont largement préférés en raison de leur équilibre optimal de ces propriétés enrichi par des éléments d'alliage spécifiques adaptés aux besoins en réservoir de carburant.

Grades d'alliage d'aluminium populaires pour feuilles de réservoir de carburant

Certains alliages sont standardisés et sélectionnés en fonction de leur comportement pendant le traitement et les performances en service:

| Note d'alliage | Caractère | Éléments d'alliage (%) | Densité (g / cm³) | Résistance à la traction (MPA) | Force d'élasticité (MPA) | Allongement (%) |

|---|---|---|---|---|---|---|

| 3003 | H14 | MN 1.0 - 1.5 | 2.73 | 130 | 95 | 18 |

| 5052 | H32 | Mg 2.2 - 2.8 | 2.68 | 228 | 193 | 12 |

| 5754 | H111 | Mg 2.6 - 3,6 | 2.67 | 210 | 165 | 12 |

ALLIAG 3003 - Le choix économique

- Application: Couramment utilisé dans les réservoirs de carburant à stress inférieur, par ex. Motons, petits bateaux.

- Fonctionnalité: Offre une excellente résistance à la corrosion due au manganèse. Facile à former mais modéré en force.

- Caractère: H14 (déformation durcie, recuit partiel) accorde une dureté modérée compatible avec un dessin profond nécessaire dans la formation complexe.

ALLIAG 5052 - The High Performance

- Application: Largement adopté dans les réservoirs de carburant marin et aérospatial.

- Fonctionnalité: Résistance à la corrosion exceptionnelle, en particulier à proximité de l'eau salée et du contact de carburant. Force supérieure et allongement modéré aide à la durée de vie de la durée de vie des vaisseaux.

- Caractère: H32 Temper (contrainte durcie et stabilisée) équilibre la formabilité avec une forte résistance nécessaire à la tolérance à la pression.

ALLIAG 5754 - L'artiste structurel

- Application: Réservoirs de carburant robustes avec des demandes d'impact et de fatigue strictes - pour les camions et les wagons.

- Fonctionnalité: Offre une limite d'élasticité plus élevée et une bonne résistance à la corrosion environnementale. Une meilleure soudabilité due à un contenu MG plus élevé.

- Caractère: H111 (recuit ou légèrement durci) assure une ductilité accrue pour une fabrication plus facile tout en conservant la résistance.

Tableau de composition chimique et de propriétés

| Élément | 3003 (WT%) | 5052 (WT%) | 5754 (WT%) |

|---|---|---|---|

| Aluminium (AL) | Équilibre | Équilibre | Équilibre |

| Magnésium (mg) | 0,1 max | 2.2 - 2.8 | 2.6 - 3.6 |

| Manganèse (MN) | 1.0 - 1.5 | 0,1 max | 0,3 - 1,0 |

| Chrome (CR) | 0,1 max | 0,15 - 0,35 | 0,1 max |

| Fer (Fe) | 0,7 max | 0,4 max | 0,4 max |

| Silicon (Si) | 0,6 max | 0,25 max | 0,4 max |

| Cuivre (Cu) | 0,05 max | 0,1 max | 0,1 max |

Mise en œuvre: Normes et conditions de fabrication

Le choix du bon alliage implique la conformité de la qualité internationale et des normes de confinement des éléments extérieurs:

- Normes ASTM: ASTM B209 est une spécification largement utilisée pour les feuilles et plaques en aluminium, définissant les tolérances d'épaisseur, les propriétés mécaniques et les méthodes de test pour les alliages comme 3003, 5052 et 5754.

- Normes internationales SAE, spécifiquement SAE AMS-QQ-AA-250/4 et QQ-A-2550, couvrent divers alliages d'aluminium pour les réservoirs de carburant aérospatiale.

- Traitement thermique: Pour les alliages non traités à la chauffage comme 3003, le durcissement est obtenu par durcissement de la souche (h désignations de température comme H14, H16). Les alliages tels que 5052 sont également traitables sans chauffage mais profitent du durcissement des déformations combiné au vieillissement naturel, détaillé par H32, H34 Tempers.

- Soudage et rejoindre: Les alliages 5052 et 5754 présentent une excellente soudabilité (Tig, MIG). La chaleur affecte la formabilité autorisée; Un bon tempérament après le soudage est parfois appliqué.

- Traitement de surface: Les revêtements anodisants ou spécialisés améliorent la résistance au carburant, en particulier dans les environnements hydrocarbures agressifs.

Cas d'utilisation complètes

- Réservoirs de carburant automobile: ALLIAG 5052 est la norme de facto dans les voitures modernes en raison de son excellent rapport force / poids, de la formabilité des formes formées profondes pompées et du comportement de soudage à l'épreuve des fuites.

- Réservoirs de carburant en aérospatiale: Le confinement du carburant aérospatial nécessite des alliages avec un potentiel d'évaluation de pureté et de défaut plus élevé, pour lequel des alliages 5052 H32 ou 5059 spécifiques à l'aérospatiale sont utilisés.

- Réservoirs de carburant marin: Les alliages à haute teneur en Mg (5052) possèdent une résistance supérieure à la corrosion dans la corrosion dans l'eau salée permettant un stockage de carburant marin sûr.

https://www.aluminumplate.net/a/alloys-of-aluminum-sheet-for-fuel-tank.html