Intercambiador de calor de compuestos de matriz de aluminio

Los intercambiadores de calor de compuestos de matriz de aluminio (AMC) combinan el peso ligero, la conformabilidad y la resistencia a la corrosión del aluminio con la rigidez, la resistencia al desgaste y la estabilidad térmica mejoradas que aportan los refuerzos cerámicos. El resultado es una plataforma de intercambiador de calor diseñada para una gestión térmica compacta y de alto flujo donde el aluminio convencional puede luchar contra la fluencia, la erosión o la estabilidad dimensional bajo ciclos de trabajo agresivos.

Los AMC son especialmente atractivos para diseños de aire a líquido y de líquido a líquido que exigen paredes delgadas, alta densidad de aletas y un rendimiento constante durante una larga vida útil. Al adaptar el tipo de refuerzo y la fracción de volumen, los componentes del intercambiador de calor AMC se pueden ajustar para la conductividad térmica, el coeficiente de expansión térmica (CTE) y la resistencia mecánica, lo que respalda tolerancias más estrictas, presiones operativas más altas y una resistencia mejorada a la vibración y los ciclos térmicos.

¿Qué es?

Un intercambiador de calor AMC utiliza una matriz de aleación de aluminio, comúnmente de las familias 3xxx, 5xxx o 6xxx, reforzada con partículas o fibras cortas como carburo de silicio (SiC), alúmina (Al₂O₃) o grafito. El refuerzo se distribuye a través de la matriz para crear un compuesto que se comporta de manera diferente al aluminio monolítico.

Las construcciones típicas incluyen:

- Núcleos de aletas de placa soldadas con placas cabecera AMC o placas laterales para mayor rigidez y estabilidad.

- Tubos de microcanal (multipuerto) donde se requiere resistencia a la erosión y a la fluencia

- Placas frías líquidas o placas base para electrónica de potencia, donde el control CTE es crítico

Características que interesan a los clientes

| Característica | lo que ofrece | Por qué es importante en los intercambiadores de calor |

|---|---|---|

| Alta rigidez específica | Deflexión reducida con peso reducido | Los diseños de paredes delgadas se mantienen dimensionalmente estables |

| Resistencia a la fluencia mejorada | Mejor retención de fuerza a temperatura elevada | Ayuda en ciclismo bajo el capó, aeroespacial y de alto rendimiento. |

| CTE a medida | Mayor coincidencia con la cerámica/semiconductores | Reduce la fatiga térmica en la refrigeración de dispositivos electrónicos. |

| Buen manejo de la corrosión | Óxido natural de aluminio + recubrimientos. | Larga vida útil con selección adecuada de inhibidor/recubrimiento |

| Opciones de fabricación | Variantes de extrusión, unión por laminación, mecanizado y soldadura fuerte. | Permite una producción e integración escalables. |

Aplicaciones comunes

| Industria | Caso de uso de ejemplo | Valor de AMC |

|---|---|---|

| Vehículos eléctricos y electrónica de potencia | Placas frías inversoras, módulos térmicos CC/CC | Control de CTE y rigidez para la planicidad en bicicleta |

| Aeroespacial | Intercambiadores aire-líquido compactos | Reducción de peso con estabilidad dimensional. |

| Automotor | Enfriadores EGR, componentes de refrigeración del aire de carga, gestión térmica | Mejor resistencia a la erosión/fluencia y densidad de embalaje |

| Infraestructura de telecomunicaciones y datos | Colectores de refrigeración líquida y placas frías. | Interfaces confiables y rutas térmicas estables |

| Industrial | Enfriadores de aceite High-delta-T, refrigeración hidráulica | Resistencia al desgaste y robustez mecánica. |

Opciones del sistema de materiales (matriz + refuerzo)

Los intercambiadores de calor AMC no son una aleación única de "tamaño único"; son sistemas diseñados. La siguiente tabla describe combinaciones populares y su intención práctica.

| sistema compuesto | Refuerzo típico | Fracción de volumen de refuerzo típica | Intención práctica |

|---|---|---|---|

| Al-SiC (partículas) | Sic | 10-30% | Mayor rigidez, menor CTE, mejor desgaste |

| Al-Al₂O₃ (partículas) | Alúmina | 10-25% | Refuerzo resistente a la corrosión, estable a temperatura |

| Al-Grafito (híbrido) | Grafito + cerámica | 5-20% | Ajuste de la conductividad térmica y reducción de la fricción. |

| AMC híbrido | SiC + Al₂O₃ | 10-30% | Maquinabilidad, costo y estabilidad equilibrados |

Composición química (aleaciones de matriz representativas)

El refuerzo no forma parte de la química de la aleación de aluminio, por lo que el control de la composición se centra en la aleación de la matriz. A continuación se muestran opciones de matrices comunes utilizadas para los componentes del intercambiador, que se muestran en rangos típicos (% en peso). La selección final depende de la ruta de unión, el entorno de corrosión y la resistencia requerida.

AA3003 (ampliamente utilizado en láminas de intercambiadores de calor)

| Elemento | Y | fe | Cu | Minnesota | magnesio | zinc | Alabama |

|---|---|---|---|---|---|---|---|

| % en peso típico | 0,6 máx. | 0,7 máx. | 0,05–0,20 | 1,0–1,5 | 0,05 máx. | 0,10 máx. | Balance |

AA6061 (placas estructurales, colectores, placas frías)

| Elemento | Y | fe | Cu | Minnesota | magnesio | cr | zinc | De | Alabama |

|---|---|---|---|---|---|---|---|---|---|

| % en peso típico | 0,4–0,8 | 0,7 máx. | 0,15–0,40 | 0,15 máx. | 0,8–1,2 | 0,04–0,35 | 0,25 máx. | 0,15 máx. | Balance |

Templado/tratamiento térmico y compatibilidad de unión

Los diseños de intercambiadores de calor de AMC a menudo están limitados no por la conductividad, sino por la capacidad de unión y la estabilidad después de la unión. La tabla resume las rutas de temperamento típicas utilizadas en la práctica.

| familia matricial | temperamentos comunes | Notas para intercambiadores de calor. | Consideraciones de unión |

|---|---|---|---|

| 3xxx (por ejemplo, 3003) | O, H14, H24 | Excelente conformabilidad para aletas y láminas. | Altamente compatible con soldadura fuerte en atmósfera controlada (CAB) cuando está revestido |

| 6xxx (por ejemplo, 6061) | TT, TT1, A | Mayor resistencia para placas/colectores | Soldadura factible; La soldadura fuerte puede requerir un ajuste del proceso debido a los efectos compuestos. |

| 5xxx (por ejemplo, 5052/5083) | H32, H116 | Buena resistencia a la corrosión en entornos marinos. | Soldadura común; Evite la exposición a altas temperaturas que corren el riesgo de sensibilización (dependiente de la aleación). |

Especificaciones técnicas (gamas de productos típicas)

Los valores reales dependen del refuerzo, el método de procesamiento (pulvimetalurgia, fundición por agitación, fundición por compresión, infiltración) y la geometría del componente. Estos son rangos prácticos que se utilizan para especificaciones a nivel de cliente.

| Parámetro | rango típico | Notas |

|---|---|---|

| Densidad | 2,75–3,05 g/cm³ | Aumenta con la fracción cerámica; todavía muy por debajo de los sistemas de acero/cobre |

| Conductividad térmica | 140–210 W/m·K | El compuesto puede reducir k frente al Al puro; el diseño se centra en la estabilidad + paredes delgadas |

| CTE (20–100°C) | 12–20 µm/m·K | sintonizable; Se pueden alcanzar valores más bajos con una fracción de SiC más alta. |

| módulo elástico | 85–140 GPa | Más alto que el aluminio monolítico (~69 GPa) |

| Resistencia a la tracción (temperatura ambiente) | 180–420 MPa | Depende en gran medida de la matriz/revenido y el refuerzo. |

| Límite elástico (temperatura ambiente) | 120–350 MPa | Valores más altos en AMC basados en 6xxx tratados térmicamente |

| Temperatura de funcionamiento (típica) | -40 a 250°C | Depende de la química del refrigerante, los sellos y el método de unión. |

| Presión máxima de diseño (a nivel de componente) | específico de la aplicación | Gobernado por la geometría, la eficiencia de las juntas y los requisitos de fatiga. |

Notas de rendimiento que influyen en las decisiones de compra

| Tema | ¿Qué cambia con AMC? | Comida para llevar del cliente |

|---|---|---|

| Ciclismo térmico | Un CTE más bajo y una mayor rigidez reducen la deformación | Mejor estabilidad de la interfaz para placas frías y conjuntos soldados |

| Vibración y fatiga | Un módulo más alto puede reducir la tensión | Ayuda en entornos móviles y aeroespaciales cuando se diseña correctamente |

| Corrosión | La matriz todavía se comporta como el aluminio, el refuerzo puede afectar la galvánica localmente | Utilice recubrimientos probados, inhibidores y sistemas de soldadura/revestimiento validados. |

| maquinabilidad | Las fases duras aumentan el desgaste de la herramienta | Presupuesto para herramientas de carburo/PCD; optimizar avances/velocidades |

Formularios típicos y opciones de construcción

| Formulario de producto | Uso típico | Notas de fabricación |

|---|---|---|

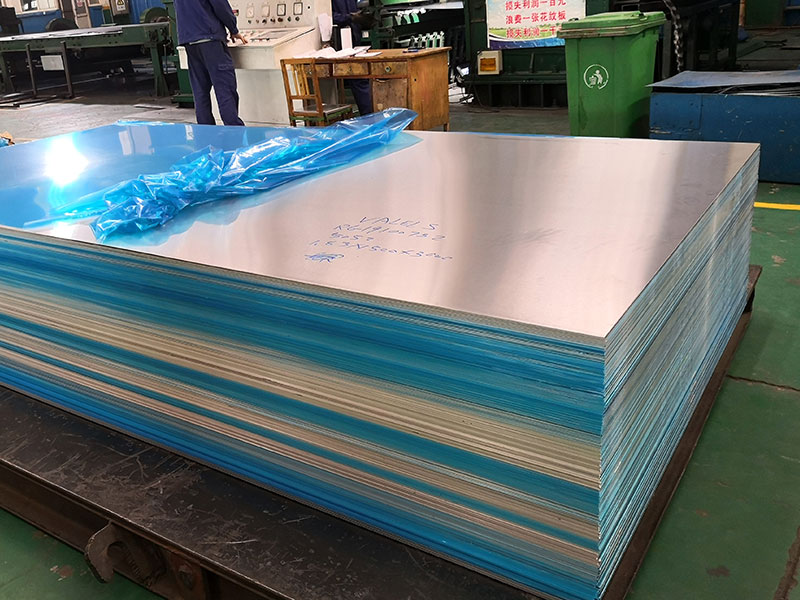

| Hoja/placa AMC | Placas frías, refuerzos, placas finales. | Mecanizado CNC; Atención al desgaste de las herramientas y al acabado superficial. |

| Perfiles extruidos | Tubos multipuerto, colectores | La estabilidad dimensional y la resistencia al desgaste son beneficios |

| Conjuntos soldados | Núcleos de placa-aleta con piezas estructurales AMC | La selección del relleno/revestimiento para soldadura fuerte debe validarse con el compuesto. |

| Conjuntos híbridos | Base AMC + aletas de aluminio. | Rentable: compuesto donde importa, Al estándar donde no lo hace |

Calidad e Inspección (Controles Prácticos)

| Artículo de inspección | lo que controla | método típico |

|---|---|---|

| Distribución de refuerzo | Consistencia de propiedades y comportamiento de unión. | Metalografía y muestreo por TC para construcciones de desarrollo. |

| Porosidad | Integridad de la presión y vida a fatiga. | Controles de densidad, microscopía, pruebas de fugas. |

| Planitud y alabeo | Rendimiento de la interfaz térmica | CMM, controles ópticos de planitud |

| Integridad conjunta | Fiabilidad a largo plazo | Pruebas de explosión, ciclos térmicos, pruebas de fugas de helio. |

Los intercambiadores de calor AMC están diseñados para sistemas térmicos compactos y livianos que deben permanecer estables bajo calor, presión, vibración y ciclos. Al combinar la capacidad de fabricación del aluminio con el refuerzo cerámico, los AMC ofrecen un CTE ajustable, mayor rigidez, mayor resistencia al desgaste y mejor estabilidad a altas temperaturas, ideal para refrigeración de dispositivos electrónicos de potencia de vehículos eléctricos, gestión térmica aeroespacial y circuitos industriales exigentes. La selección debe centrarse en el sistema completo: aleación de matriz, fracción de refuerzo, ruta de unión, control de corrosión y plan de inspección.

Las soluciones de intercambiadores de calor de compuestos de matriz de aluminio ofrecen un rendimiento térmico liviano y de alta rigidez con CTE ajustable, resistencia al desgaste mejorada y operación estable para aplicaciones de refrigeración industrial, aeroespacial y de vehículos eléctricos.

https://www.aluminumplate.net/a/aluminum-matrix-composites-heat-exchanger.html