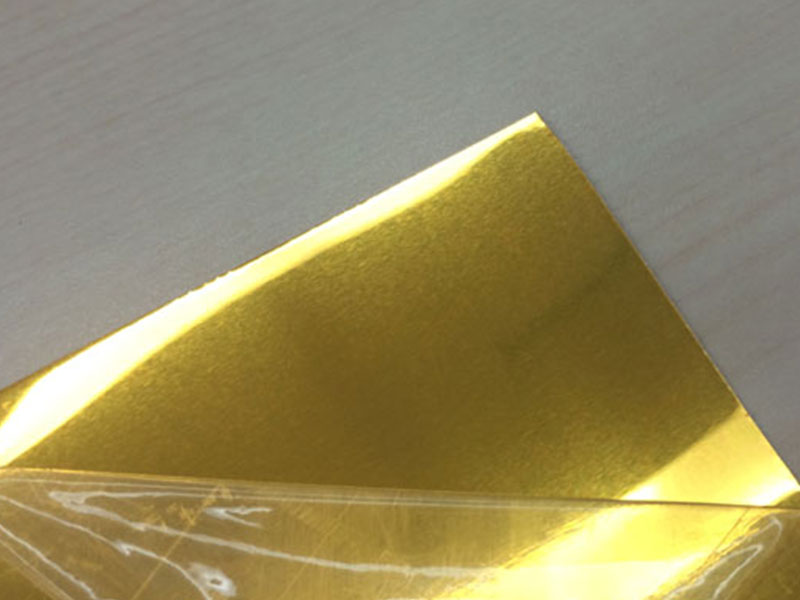

Bobine d'aluminium miroir anodisé

À première vue, une bobine d’aluminium miroir anodisé ressemble à un objet simple : un ruban de métal qui se trouve être très brillant. Mais derrière cette surface réfléchissante se cache une convergence discrète de chimie métallurgique, de physique des surfaces et de pratiques industrielles étroitement contrôlées. Pour bien comprendre ce matériau, il est utile de le considérer moins comme un « métal décoratif » que comme un composant optique calibré livré sous forme de bobine.

Au lieu de commencer par ses applications, réfléchissez à quel point un miroir est impitoyable. Toute imperfection du substrat, incohérence dans la chimie de l'alliage ou variation mineure dans la croissance de l'oxyde se révèle immédiatement sous forme de voile, de distorsion ou de changement de couleur. C’est précisément pourquoi l’histoire des bobines d’aluminium anodisé miroir ne commence pas réellement sur la ligne de finition, mais au four de coulée et au laminoir.

L'alliage sous le reflet

Les surfaces anodisées de qualité miroir exigent un substrat à la fois optiquement respectueux et anodisé. C'est pourquoi les producteurs choisissent rarement des alliages aérospatiaux à haute résistance à cette fin. Ces alliages sont riches en cuivre, zinc ou magnésium, ce qui peut provoquer une croissance non uniforme de l'oxyde, des piqûres ou une décoloration lors de l'anodisation.

Au lieu de cela, les bobines anodisées miroir proviennent généralement de séries de haute pureté ou faiblement alliées telles que les nuances 1xxx, 3xxx ou 5xxx sélectionnées. Un choix typique pour une réflectivité élevée, une bonne formabilité et un comportement d'anodisation propre pourrait ressembler à ceci :

- 1050/1085 pour une très haute pureté et une réflectance spéculaire maximale

- 3003/3005 lorsqu'une résistance modérée et une meilleure formabilité sont nécessaires

- 5005 lorsque l’intégrité structurelle et la résistance aux intempéries de qualité façade sont requises

Un tableau de composition chimique représentatif pour un alliage compatible avec l'anodisation miroir (tel que le 5005) serait :

| Élément | Plage typique (% en poids) |

|---|---|

| Et | ≤ 0,30 |

| Fe | ≤ 0,70 |

| Cu | ≤ 0,20 |

| Mn | ≤ 0,20 |

| Mg | 0,50-1,10 |

| Cr | ≤ 0,10 |

| Zn | ≤ 0,25 |

| De | ≤ 0,10 |

| Al | Équilibre |

Les faibles niveaux de cuivre et de zinc aident à éviter les intermétalliques gênants qui interfèrent avec la croissance du film anodique. Le magnésium est présent pour la résistance mais contrôlé pour que la surface anodisée reste de couleur uniforme et stable.

La pureté n’est pas ici une simple fioriture marketing ; c'est une nécessité optique. Les inclusions microscopiques ou les phases séparées diffusent la lumière incidente et détruisent la réflexion spéculaire. Ce qui ressemble à « juste le contenu de l’alliage » dans une fiche technique est, d’un point de vue miroir, une carte des défauts potentiels.

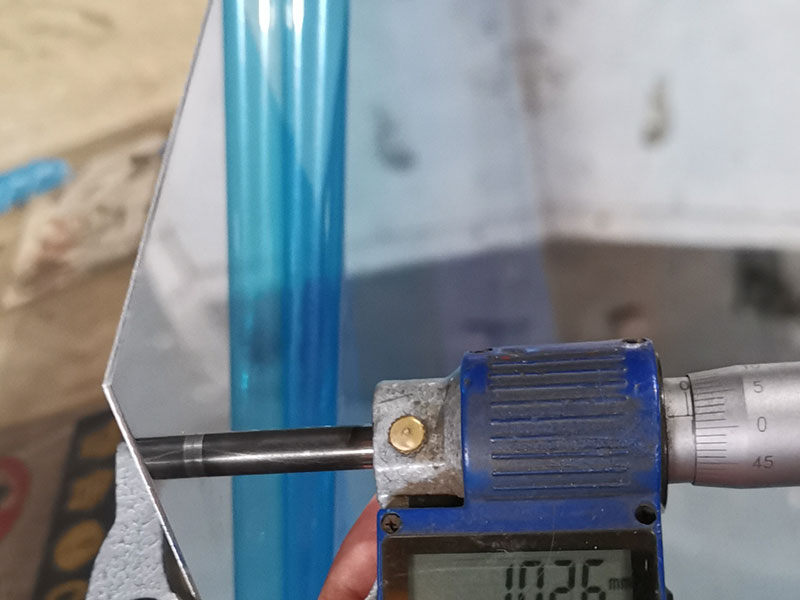

Etat et planéité : discipline mécanique pour les performances optiques

La désignation de la température d’une bobine d’aluminium miroir anodisé est souvent traitée comme une note de bas de page mécanique. En réalité, c’est la seconde moitié de l’histoire de l’optique.

Les états courants tels que H14, H16 ou H18 dans les matériaux laminés à froid font plus que définir la limite d'élasticité. Ils déterminent le comportement de la bobine sous tension, lors du nivellement, du refendage et du formage – et donc dans quelle mesure la surface finale résiste à la « peau d'orange », à l'ondulation ou à la distorsion induite par la contrainte qui ruine l'image miroir.

Une plage de propriétés typique pour une bobine de miroir anodisé 5005-H14 de 0,5 mm d'épaisseur pourrait être :

- Résistance à la traction : 140-185 MPa

- Limite d'élasticité : 110-150 MPa

- Allongement (A50) : 5 à 10 %

Cet équilibre permet un formage contrôlé sans fissures superficielles profondes ni gradins aux limites des grains qui apparaîtraient en réflexion. La planéité est tout aussi critique. Un morceau d'aluminium miroir qui semble visuellement plat sur la table peut toujours produire des reflets amusants si le roulement et le nivellement de tension ne sont pas soigneusement réglés.

Le résultat est un matériau mécaniquement modeste par rapport aux normes structurelles, mais hautement technique du point de vue de la stabilité de la surface.

Le miroir qui n'est pas seulement poli : ingénierie de surface pré-anodisée

La bobine d’aluminium miroir anodisé n’est pas « simplement de l’aluminium poli anodisé ». Le chemin vers une véritable qualité miroir implique un contrôle délibéré à plusieurs étapes :

- Laminage à froid de précision pour atteindre la jauge cible avec un minimum de broutage en surface

- Laminage brillant spécialisé ou polissage mécanique pour obtenir un brillant pré-anodisant

- Dégraissage et nettoyage alcalin ou acide pour éliminer les résidus de laminage

- Gravure fine ou éclaircissement chimique, en fonction de la réflectance et de la texture de surface souhaitées

L'avivage chimique, utilisant souvent des solutions à base de nitrique et de phosphore, dissout subtilement les pics de micro-rugosité, permettant ainsi une base plus spéculaire. Chaque micron de rugosité à ce stade multiplie son effet par la suite. Pour les bobines hautement spéculaires, la réflectance avant anodisation peut atteindre plus de 80 % avant même que le film d'oxyde ne soit formé.

La rugosité de la surface, souvent comprise entre Ra 0,02 et 0,06 µm pour les finitions miroir haut de gamme, n'est pas un luxe ; c'est la frontière entre le « presque miroir » et la véritable réflexion spéculaire.

L'anodisation comme revêtement optique contrôlé

L'anodisation est souvent décrite comme un simple processus d'oxydation. Pour la bobine miroir, cette phrase ne parvient pas à décrire à quel point l’oxyde est réellement conçu. Lors de l'anodisation à l'acide sulfurique, le substrat en aluminium est converti en une couche poreuse d'oxyde d'aluminium, avec une croissance généralement comprise entre 3 et 25 µm selon l'application.

Pour les applications miroir, la couche anodique remplit plusieurs fonctions simultanées :

- Il verrouille la surface métallique polie en dessous, préservant la géométrie optique d'origine.

- Il offre une peau dure, résistante aux rayures et à la corrosion.

- Il permet un réglage subtil de la couleur et de la réflectance, en particulier lorsqu'il est associé à une teinture ou une coloration électrolytique.

Les paramètres typiques du film anodique pour la bobine miroir pourraient être :

- Épaisseur du revêtement : 5 à 10 µm pour un usage décoratif intérieur

- Épaisseur du revêtement : 15 à 20 µm pour les façades extérieures et les éléments architecturaux

- Dureté : environ 300 à 500 HV selon les conditions du procédé

- Adhérence : solidaire du substrat (pas d'interface au sens classique, car le métal se transforme en oxyde)

L’oxyde étant transparent à la lumière visible, sa microstructure doit rester uniforme. La répartition non uniforme des pores, les marques de brûlure ou les microfissures agissent comme des lentilles et des diffuseurs aléatoires, dégradant la qualité spéculaire. La ligne d'anodisation ne devient pas seulement une station de protection contre la corrosion, mais une installation de revêtement optique déguisée.

Normes et répétabilité : de l’art à la spécification

La transition du « beau métal brillant » à la « bobine de miroir anodisée » industriellement utile se produit lorsque la réflexion, la couleur, la dureté et la durabilité sont définies dans les normes.

Les serpentins architecturaux et de qualité façade sont souvent produits pour répondre à l'esprit ou aux spécificités de normes telles que :

- EN 485 et EN 515 pour l'aluminium corroyé et les spécifications de trempe

- EN 13523 ou équivalent pour les tests de revêtement en continu et de propriétés de surface

- ISO 7599 pour l'anodisation de l'aluminium et de ses alliages (épaisseur, qualité d'étanchéité et résistance à la corrosion)

Les performances optiques sont généralement mesurées en termes de réflectance totale, de réflectance spéculaire et de brillance à des angles spécifiés (souvent 60° ou 20°). Pour les bobines de miroir hautement spéculaires, des valeurs de réflectance spéculaire supérieures à 80 à 85 % sont courantes et les unités de brillance peuvent dépasser 800 à 60°, selon les conditions de mesure.

La cohérence des couleurs est gérée à l'aide de CIELAB ou d'espaces colorimétriques similaires, avec des tolérances ΔE souvent resserrées pour les composants de façade afin de maintenir l'uniformité visuelle des surfaces entières du bâtiment.

Ces normes transforment une bobine réfléchissante en un produit d'ingénierie prévisible. Un concepteur qui demande de l'aluminium miroir pour un luminaire, un réflecteur solaire ou un revêtement intérieur ne demande pas simplement un « aluminium brillant », mais un profil optique et mécanique reproductible avec précision.

Au-delà de l'apparence : la fonction se cache dans la réflexion

La façon la plus révélatrice d’envisager la bobine d’aluminium miroir anodisé est de reconnaître ce que sa réflexion fait réellement dans la pratique.

Dans les systèmes d'éclairage, la surface hautement spéculaire redirige la lumière avec une diffusion minimale, augmentant ainsi l'efficacité du luminaire sans modifier la puissance de la lampe. Le format continu de la bobine permet de poinçonner, de plier et de rouler les réflecteurs et les composants linéaires à grande échelle sans sacrifier la réflectivité.

Dans les applications solaires et d’éclairage naturel, les composants spéculaires et diffus soigneusement contrôlés déterminent la manière dont la lumière solaire est concentrée ou distribuée. L'aluminium miroir anodisé offre un équilibre de réflectance, de poids et de résistance à la corrosion que les miroirs en verre ne peuvent égaler dans de nombreuses installations extérieures ou à grande échelle.

En architecture, la surface du miroir n’est pas seulement décorative. Il permet de gérer la profondeur visuelle, le volume apparent et la luminosité perçue des espaces. La dureté et la stabilité aux UV du film anodique offrent une durabilité extérieure à long terme que les revêtements organiques ont du mal à égaler, en particulier lorsqu'un aspect métallique sans peinture est souhaité.

Même dans les produits de consommation et l’électronique, la finition miroir anodisée ajoute plus qu’une valeur esthétique. La couche d'oxyde améliore la résistance aux empreintes digitales, améliore la résistance à l'usure et fournit une surface adaptée au marquage laser sans écaillage ni délaminage.

Un carrefour tranquille de disciplines

Vu de loin, la bobine d’aluminium miroir anodisé n’est qu’une bande de métal brillante. De près, il représente l’intersection de la conception des alliages, du traitement thermomécanique, de la préparation des surfaces, de l’électrochimie et de l’ingénierie optique. Chaque bobine conserve la mémoire de sa chimie de coulée, de son historique de laminage et des conditions du bain d'anodisation.

Pour les clients et les concepteurs, la conclusion pratique est claire : lorsque vous spécifiez une bobine d’aluminium miroir anodisé, vous ne choisissez pas seulement une finition. Vous sélectionnez une surface optique d'ingénierie dont les performances dépendent de la famille d'alliages, de la trempe, de la rugosité de la surface, de l'épaisseur du film anodique et du respect des normes en vigueur. Plus ces paramètres sont définis avec précision, plus la bande d'aluminium brillant et réfléchissant sera fiable, bien au-delà de la simple apparence.

https://www.aluminumplate.net/a/anodized-mirror-aluminum-coil.html