Bobina de aluminio espejo anodizado.

A primera vista, una bobina de aluminio anodizado tipo espejo parece un objeto simple: una cinta de metal que resulta ser muy brillante. Pero detrás de esa superficie reflectante se esconde una silenciosa convergencia de química metalúrgica, física de superficies y prácticas industriales estrictamente controladas. Para comprender correctamente este material, es útil pensar en él menos como un “metal decorativo” y más como un componente óptico calibrado entregado en forma de bobina.

En lugar de comenzar con sus aplicaciones, considere cuán implacable es en realidad un espejo. Cualquier imperfección en el sustrato, inconsistencia en la química de la aleación o variación menor en el crecimiento del óxido se revela inmediatamente como turbidez, distorsión o cambio de color. Precisamente por eso la historia de las bobinas de aluminio anodizado tipo espejo no comienza en la línea de acabado, sino en el horno de fundición y en el laminador.

La aleación bajo el reflejo.

Las superficies anodizadas con calidad de espejo exigen un sustrato que sea a la vez óptico y apto para el anodizado. Por este motivo, los fabricantes rara vez eligen aleaciones aeroespaciales de alta resistencia para este fin. Esas aleaciones son ricas en cobre, zinc o magnesio, lo que puede provocar un crecimiento no uniforme de óxido, picaduras o decoloración durante el anodizado.

En cambio, la bobina anodizada espejo generalmente proviene de series de alta pureza o baja aleación, como los grados 1xxx, 3xxx o 5xxx seleccionados. Una opción típica para alta reflectividad, buena formabilidad y comportamiento de anodizado limpio podría verse así:

- 1050/1085 para una pureza muy alta y máxima reflectancia especular

- 3003/3005 cuando se necesita resistencia moderada y mejor conformabilidad

- 5005 cuando se requiere integridad estructural y intemperie a nivel de fachada

Una tabla de composición química representativa de una aleación apta para anodizado tipo espejo (como la 5005) sería:

| Elemento | Rango típico (% en peso) |

|---|---|

| Y | ≤ 0,30 |

| fe | ≤ 0,70 |

| Cu | ≤ 0,20 |

| Minnesota | ≤ 0,20 |

| magnesio | 0,50–1,10 |

| cr | ≤ 0,10 |

| zinc | ≤ 0,25 |

| De | ≤ 0,10 |

| Alabama | Balance |

Los bajos niveles de cobre y zinc ayudan a evitar los molestos intermetálicos que interfieren con el crecimiento de la película anódica. El magnesio está presente para brindar resistencia, pero se controla para que la superficie anodizada permanezca uniforme y de color estable.

La pureza no es aquí una floritura de marketing; es una necesidad óptica. Las inclusiones microscópicas o fases segregadas dispersan la luz incidente y destruyen la reflexión especular. Lo que parece “simplemente contenido de aleación” en una hoja de datos es, desde una perspectiva especular, un mapa de defectos potenciales.

Temple y planitud: disciplina mecánica para el rendimiento óptico

La designación del temple de una bobina de aluminio anodizado tipo espejo a menudo se trata como una nota a pie de página mecánica. En realidad, es la segunda mitad de la historia óptica.

Los templados comunes como H14, H16 o H18 en materiales laminados en frío hacen más que definir el límite elástico. Determinan cómo se comporta la bobina bajo tensión, nivelación, corte y formación y, por lo tanto, qué tan bien resiste la superficie final la "piel de naranja", la ondulación o la distorsión inducida por el estrés que arruina la imagen especular.

Un rango de propiedades típico para una bobina de espejo anodizado 5005-H14 de 0,5 mm de espesor podría ser:

- Resistencia a la tracción: 140–185 MPa

- Límite elástico: 110–150 MPa

- Alargamiento (A50): 5–10%

Este equilibrio permite un conformado controlado sin grietas profundas en la superficie ni escalones en los límites de los granos que se mostrarían en la reflexión. La planitud es igualmente crítica. Una pieza de aluminio tipo espejo que parece visualmente plana sobre la mesa aún puede producir reflejos de diversión si no se ajustan cuidadosamente el balanceo y la nivelación de la tensión.

El resultado es un material mecánicamente modesto según los estándares estructurales, pero altamente diseñado desde el punto de vista de la estabilidad de la superficie.

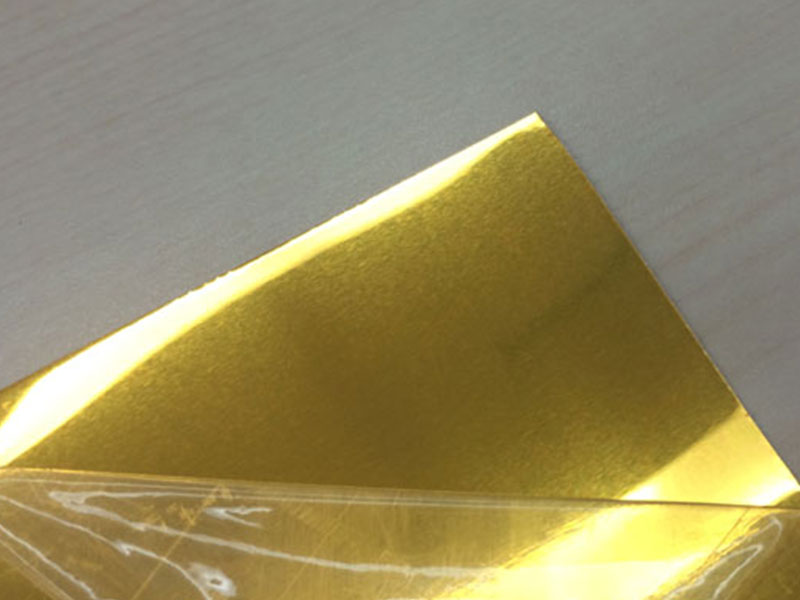

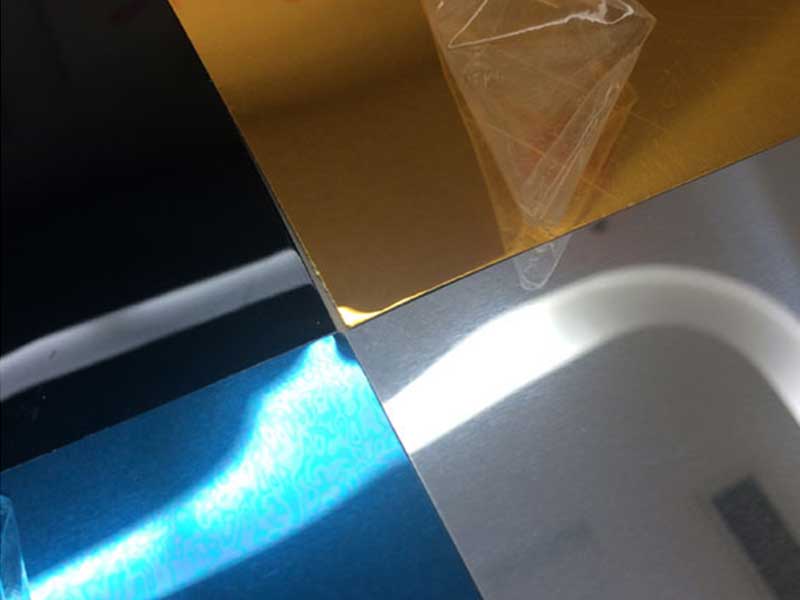

El espejo que no sólo está pulido: ingeniería de superficies preanodizadas

La bobina de aluminio anodizado tipo espejo no es “sólo aluminio anodizado pulido”. El camino hacia una verdadera calidad de espejo implica un control deliberado en varias etapas:

- Laminación en frío de precisión para alcanzar el calibre objetivo con una mínima vibración en la superficie.

- Pulido mecánico o con laminado brillante especializado para lograr un brillo previo a la anodización.

- Desengrase y limpieza alcalina o ácida para eliminar residuos de rodadura

- Grabado fino o abrillantado químico, según la reflectancia y la textura de la superficie deseadas

El abrillantado químico, que a menudo utiliza soluciones a base de nítrico y fósforo, disuelve sutilmente los picos de microrugosidad, lo que permite una base más especular. Cada micra de rugosidad en esta etapa multiplica su efecto posteriormente. Para bobinas de alto especular, la reflectancia previa a la anodización puede alcanzar más del 80% incluso antes de que se forme la película de óxido.

La rugosidad de la superficie, a menudo en el rango Ra 0,02–0,06 µm para acabados de espejos de alta gama, no es un lujo; es el límite entre el “casi espejo” y la verdadera reflexión especular.

Anodizado como recubrimiento óptico controlado

La anodización se describe frecuentemente como un simple proceso de oxidación. Para la bobina de espejo, esa frase no capta cuán diseñado está realmente el óxido. Durante la anodización con ácido sulfúrico, el sustrato de aluminio se convierte en una capa porosa de óxido de aluminio, con un crecimiento típico en el rango de 3 a 25 µm según la aplicación.

Para aplicaciones de espejo, la capa anódica cumple varias funciones simultáneas:

- Se fija en la superficie de metal pulido que se encuentra debajo, preservando la geometría óptica original.

- Proporciona una piel dura, resistente a los arañazos y a la corrosión.

- Permite un ajuste sutil del color y la reflectancia, especialmente cuando se combina con teñido o coloración electrolítica.

Los parámetros típicos de la película anódica para la bobina del espejo pueden ser:

- Espesor del revestimiento: 5–10 µm para uso decorativo en interiores

- Espesor del revestimiento: 15–20 µm para fachadas exteriores y elementos arquitectónicos

- Dureza: alrededor de 300 a 500 HV dependiendo de las condiciones del proceso

- Adhesión: integral al sustrato (sin interfaz en el sentido convencional, ya que el metal se transforma en óxido)

Debido a que el óxido es transparente a la luz visible, su microestructura debe permanecer uniforme. La distribución no uniforme de los poros, las marcas de quemaduras o las microfisuras actúan como lentes y dispersores aleatorios, degradando la calidad especular. La línea de anodizado se convierte no sólo en una estación de protección contra la corrosión, sino también en una instalación de recubrimiento óptico disfrazada.

Estándares y repetibilidad: del arte a la especificación

La transición de un “metal bonito y brillante” a una “bobina de espejo anodizado” útil industrialmente se produce cuando el reflejo, el color, la dureza y la durabilidad se definen en las normas.

Las bobinas arquitectónicas y de fachada a menudo se producen para cumplir con el espíritu o las especificaciones de estándares como:

- EN 485 y EN 515 para aluminio forjado y especificaciones de temple.

- EN 13523 o equivalente para pruebas de propiedades de superficie y revestimiento de bobinas

- ISO 7599 para anodizado de aluminio y sus aleaciones (espesor, calidad de sellado y resistencia a la corrosión)

El rendimiento óptico generalmente se captura en términos de reflectancia total, reflectancia especular y brillo en ángulos específicos (a menudo 60° o 20°). Para bobinas de espejo de alto especular, los valores de reflectancia especular superiores al 80-85% son comunes y las unidades de brillo pueden exceder los 800 a 60°, dependiendo de las condiciones de medición.

La consistencia del color se gestiona utilizando CIELAB o espacios de color similares, con tolerancias ΔE a menudo ajustadas para los componentes de la fachada para mantener todas las superficies del edificio visualmente uniformes.

Estos estándares transforman una bobina reflectante en un producto de ingeniería predecible. Un diseñador que especifica espejos de aluminio para una lámpara, un reflector solar o un revestimiento interior no está pidiendo simplemente “aluminio brillante”, sino un perfil óptico y mecánico repetible con precisión.

Más allá de la apariencia: función oculta en el reflejo

La forma más reveladora de pensar en la bobina de aluminio anodizado tipo espejo es reconocer lo que realmente hace su reflejo en la práctica.

En los sistemas de iluminación, la superficie de alto especular redirige la luz con una dispersión mínima, aumentando la eficiencia de la luminaria sin cambiar la potencia de la lámpara. El formato continuo de la bobina permite perforar, doblar y enrollar reflectores y componentes lineales a escala sin sacrificar la reflectividad.

En aplicaciones solares y de iluminación natural, los componentes especulares y difusos cuidadosamente controlados determinan cómo se concentra o distribuye la luz solar. El aluminio anodizado para espejos ofrece un equilibrio de reflectancia, peso y resistencia a la corrosión que los espejos de vidrio no pueden igualar en muchas instalaciones exteriores o a gran escala.

En arquitectura, la superficie del espejo no es sólo decorativa. Ayuda a gestionar la profundidad visual, el volumen aparente y el brillo percibido de los espacios. La dureza y la estabilidad a los rayos UV de la película anódica brindan una durabilidad exterior a largo plazo que los recubrimientos orgánicos luchan por igualar, especialmente cuando se desea una apariencia metálica sin pintura.

Incluso en productos de consumo y electrónica, el acabado de espejo anodizado añade más que valor estético. La capa de óxido mejora la resistencia a las huellas dactilares, aumenta la resistencia al desgaste y proporciona una superficie adecuada para el marcado láser sin descamación ni delaminación.

Una tranquila intersección de disciplinas

Vista desde lejos, la bobina de aluminio anodizado tipo espejo es sólo una banda brillante de metal. De cerca, representa la intersección del diseño de aleaciones, el procesamiento termomecánico, la preparación de superficies, la electroquímica y la ingeniería óptica. Cada bobina lleva la memoria de su química de fundición, historial de laminado y condiciones del baño de anodizado.

Para los clientes y diseñadores, la conclusión práctica es clara: al especificar una bobina de aluminio anodizado tipo espejo, no sólo se elige un acabado. Está seleccionando una superficie óptica diseñada cuyo rendimiento depende de la familia de aleaciones, el temperamento, la rugosidad de la superficie, el espesor de la película anódica y el cumplimiento de las normas pertinentes. Cuanto más precisamente se definan esos parámetros, más fiable será el rendimiento de la brillante tira de aluminio reflejada mucho más allá de la mera apariencia.

https://www.aluminumplate.net/a/anodized-mirror-aluminum-coil.html