엠보싱 알루미늄 시트 1100 1060 3003 5052

양각 알루미늄 시트는 경량 특성, 부식성, 미적 매력 및 향상된 표면 성능으로 인해 여러 산업 전반에 걸쳐 필수 재료가되었습니다. 이용 가능한 수많은 등급 중에서 합금 변이 1100, 1060, 3003 및 5052가 가장 널리 사용되는 것으로 알려져 있습니다.

양각 알루미늄 시트 란 무엇입니까?

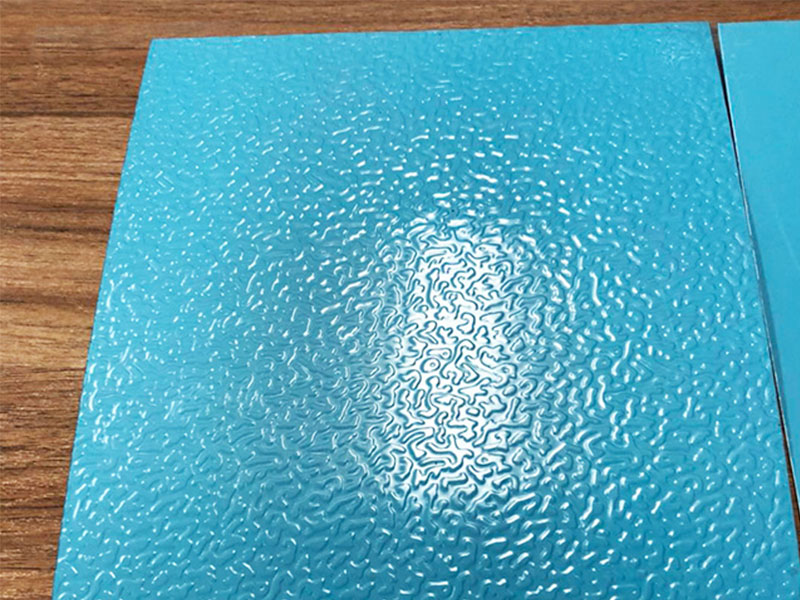

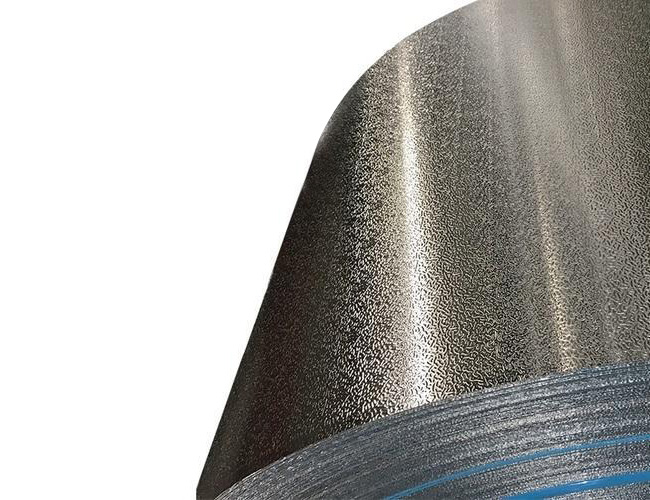

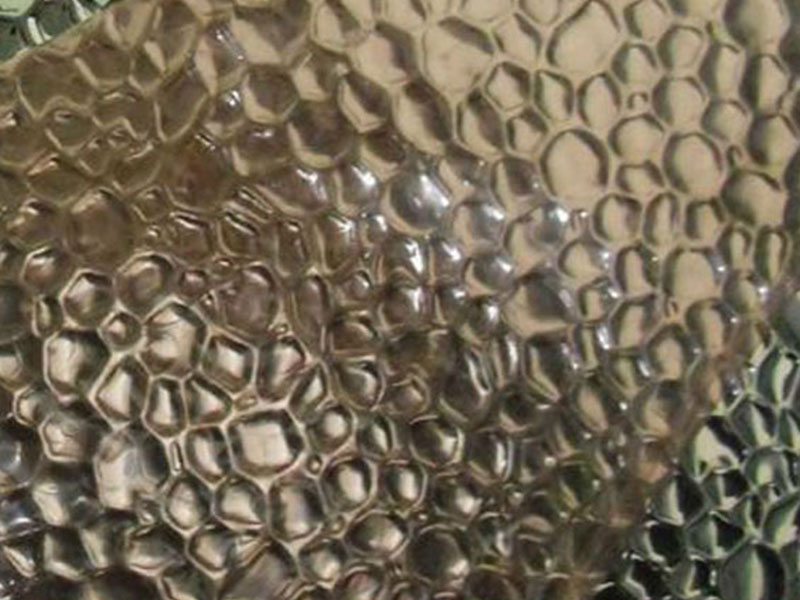

엠보싱 된 알루미늄 시트는 차가운 길을 롤링 한 다음 엠보싱 롤러를 통과하여 표면에 질감 또는 올린 패턴을 만듭니다. 이 표면 텍스처링은 슬립 특성뿐만 아니라 시트의 장식적인 미학 및 기계적 그립을 향상시킵니다.

치장 용 벽토 응용을위한 1100, 1060, 3003 및 5052 합금의 엠보싱 된 알루미늄 시트로 작업하면 뚜렷한 성능 특성이 나타납니다. 상업적으로 순수한 알루미늄 인 1100과 1060은 탁월한 성형 성과 엠보싱 일관성을 제공하여 깨끗하고 선명한 치장 용 밀차밀한 치장 용 밀차밀 패턴을 제공합니다. 그러나 강도가 상대적으로 낮 으면 처리 또는 배송 중, 특히 더 깊은 양각으로 처리 및 잠재적 손상 문제가 발생할 수 있습니다. 우리는 망간 강화 합금 인 3003이 조형성과 강도 사이의 균형을 제공하여 이러한 취급 문제를 최소화한다는 것을 발견했습니다. 또한 엠보싱 세부 사항을 예외적으로 잘 보유하는 경향이있어 치장 용 밀 벽토 마감을 제공합니다. 이 합금들 사이의 선택은 종종 제조 및 최종 제품 내구성의 실제 요구와 원하는 미적 마감의 균형을 맞추는 데 따른다.

마그네슘-알루미늄 합금 인 5052 합금은 다른 고려 사항을 제시합니다. 더 높은 강도와 부식 저항성은 매력적이지만, 약간 감소 된 형성은 엠보싱 공정 동안보다 신중한 제어가 필요합니다. 우리는 과도하게 깊거나 복잡한 치장 벽토 패턴이 균열이나 찢어짐을 위험에 빠뜨리지 않고 5052로 달성하기가 어려울 수 있음을 관찰했습니다. 따라서 치장 용 벽토 엠보싱 알루미늄 시트에서의 사용은 종종 우수한 강도와 야외 수명을 요구하는 응용 분야, 아마도 더 간단하고 얕은 엠보싱 패턴으로 제한됩니다. 궁극적으로 치장 용 벽토 엠보싱 알루미늄 시트의 재료 선택은주의를 기울여야합니다.

엠보싱은 고품질 알루미늄 합금베이스와 결합 될 때 전통적인 평면 알루미늄 시트와 비교할 때 우수한 내식 저항성, 강도, 작업 성 및 열 성능을 제공합니다.

일반적인 합금 시리즈 : 1100, 1060, 3003 및 5052

1. 합금 1100 :

- 순도 : ~ 99.0% 알루미늄

- 화학 성분 하이라이트 : 매우 낮은 불순물, 최소 실리콘, 철.

- 이용 가능한 성미 : H14, H24 등

- 특징 : 탁월한 부식 저항, 매우 우수한 열/전기 전도도, 부드럽고 고도로 실행 가능하며 중간 강도.

2. 합금 1060 :

- 순도 : ≥99.6% 알루미늄

- 1100과 유사한 세부 사항, 약간 더 많은 알루미늄 함량.

- 매우 높은 부식성과 부드러움.

3. 합금 3003 :

- 조성은 ~ 1.2% 망간 (MN)을 포함하도록 확장되었습니다.

- O 및 H14 상태에서 주로 템퍼링됩니다.

- 우수한 기계적 강도를 추가하면서 우수한 부식성과 작업 성을 유지합니다.

4. 합금 5052 :

- 조성물에는 ~ 2.5% 마그네슘이 포함되어있어 강도 향상이 발생합니다.

- 해양 환경에 대한 더 나은 저항, 더 높은 피로 저항.

- 일반적으로 H32와 같은 성미 변형.

기계적 및 화학적 파라미터

| 매개 변수 | 1100 | 1060 | 3003 | 5052 |

|---|---|---|---|---|

| 알루미늄 함량 (%) | 최소 99.0 | 최소 99.6 | 최종 97.0 | 최소 97.25 |

| 실리콘 (SI) (%) | 0.20 최대 | 0.25 최대 | 최대 0.60 | 최대 0.40 |

| 철 (Fe) (%) | 0.95 최대 | 0.35 최대 | 최대 0.70 | 최대 0.40 |

| 망간 (MN) (%) | 0.05 최대 | 0.05 최대 | 1.0–1.5 | 0.10 최대 |

| 마그네슘 (mg) (%) | 0.05 최대 | 0.03 최대 | 0.10 최대 | 2.2–2.8 |

| 인장 강도 (MPA) | ~ 70–110 | ~ 35–45 | 130–180 | 210–260 |

| 항복 강도 (MPA) | ~ 40–70 | ~ 25–35 | 60–120 | 150–220 |

| 신장 (%) | 25-45 | 35-50 | 12-34 | 10–18 |

값은 성미 상태에 따라 다릅니다.

성미 지정과 그 효과

- o (어닐링) :가장 부드러운 성질; 형성에 유용합니다.

- H12, H14, H22, H24 등 (스트레인 경화 성교) :힘과 경도를 높이지만 형성 가능성이 떨어집니다.

- H32 :특히 5052의 경우 중간 강도와 우수한 연성을 제공합니다.

성질은 기계적 강도와 작업성에 크게 영향을 미칩니다. 엠보싱은 일반적으로 템퍼링 후 또는 콜드 롤 감소 중에 발생하여 균열없이 안정된 엠보싱을 보장합니다.

표준 및 품질 구현

일반적으로, 엠보싱 된 알루미늄 시트의 제조는 다음을 준수합니다.

- ASTM B209(알루미늄 및 알루미늄 합금 시트 및 판에 대한 사양)

- 485-2(알루미늄 및 알루미늄 합금 - 시트, 스트립 및 플레이트 - 2 부 : 기계적 특성)

- GB 3880(중국 알루미늄 합금 표준)

- 그는 H4000입니다(일본 표준)

엠보싱드 시트는 추가로 다음을 구성하는 엄격한 품질 검사를받습니다.

- 패턴 깊이 및 균일 성 검사

- 다이 갭 컨트롤을 통한 시트 두께 정밀도

- 필요한 경우 소금 스프레이 챔버에서의 부식 저항 테스트

기능 및 응용 프로그램

미끄럼 방지 및 안전 표면 :엠보싱 패턴은 그립을 크게 향상시켜 공장, 계단 및 운송 용기의 바닥재에 이상적입니다.

장식 사용 :세련되거나 타자 미학을 가진 독특한 질감은 패널과 정면을 위해 인테리어 및 차량 산업에서 추구합니다.

열 및 음향 성능 :5052와 같은 변형은 좋은 열 반사율을 제공합니다. 표면은 더 나은 사운드 절연 멤브레인을 지원할 수 있습니다.

부식 저항 :수년에 걸쳐 5052 개의 엠보싱 시트가 해양 및 해외 응용 프로그램에 의해 수용되고 있습니다.

포장 및 지붕 :엠보싱 플레이트에 강화 된 분쇄로 가벼운 장점은 체중 상표없이 강성을 개선하여 지붕 및 포장 산업에 도움이됩니다.

다른 알루미늄 합금을 선택하는 이유는 무엇입니까?

- 1100 & 1060 :공예품 또는 상징적 알루미늄 예술 형성에 대한 형성성을 우선시합니다.

- 3003 :복잡한 열처리가없는 우수한 강도가있는 경우, 지붕, 사이딩 및 덕트 작업에 적합합니다.

- 5052 :피로 강도, 부식 내구성이 차량, 보트 및 석유 화학과 같은 우선 순위와 같은 경우 사용하십시오.

https://www.aluminumplate.net/a/embossed-aluminum-sheet-1100-1060-3003-5052.html