placa de aluminio 5083 h36

La placa de aluminio 5083 H36 es una placa de aluminio de grado marino de alta resistencia y resistente a la corrosión, endurecida por deformación y parcialmente estabilizada por calor a baja temperatura (temperatura "H36"). Combina una excelente resistencia a la corrosión del agua de mar con buena soldabilidad y resistencia de moderada a alta, lo que lo hace ampliamente utilizado en construcción naval, carrocerías de vehículos, recipientes a presión y componentes estructurales expuestos a ambientes agresivos.

Nota: Los valores exactos pueden variar ligeramente entre normas (ASTM, EN, GB, etc.) y fabricantes. Los datos siguientes son rangos típicos de referencia.

1.1 Sistema de aleación y temple

- Designación de aleación:5083

- Serie:Serie 5xxx, aleación a base de Al-Mg

- Elemento de aleación principal:Magnesio (Mg) ~4,0–4,9 %

- Código de temperamento:H36 (endurecido por deformación y parcialmente estabilizado; nivel de resistencia a la tracción entre H34 y H38)

- Estándares típicos:ASTM B209, EN 485/573, GB/T 3880 y otros.

1.2 Características del producto

- Alta resistencia en aleaciones no tratables térmicamente

- Excelente resistencia a la corrosión, especialmente en agua de mar y atmósferas marinas.

- Buena soldabilidad (MIG/TIG) con pérdida de conductividad limitada en HAZ

- Buena resistencia a la fatiga para cargas dinámicas.

- No magnético, excelente conformabilidad (flexión moderada, conformado en frío)

- Buena compatibilidad con revestimientos protectores y anodizados (decorativos y protectores)

2. Composición química de la aleación de aluminio 5083

2.1 Composición química típica (% en peso)

| Elemento | Mínimo (%) | Máximo (%) | Función / Efecto |

|---|---|---|---|

| Y | — | 0,40 | Controla el comportamiento de fusión-solidificación, mejora la moldeabilidad |

| fe | — | 0,40 | Impureza; El exceso de Fe puede afectar la tenacidad y la corrosión. |

| Cu | — | 0,10 | Se mantiene muy bajo para garantizar una resistencia a la corrosión de alto nivel. |

| Minnesota | 0,40 | 1.0 | Fortalece la aleación, mejora la corrosión y la resistencia al SCC |

| magnesio | 4.0 | 4.9 | Elemento principal de fortalecimiento; mejora la fuerza y el endurecimiento del trabajo |

| cr | 0,05 | 0,25 | Refinamiento del grano, mejora la tenacidad y la corrosión por tensión. |

| zinc | — | 0,25 | Se mantiene bajo para minimizar la susceptibilidad a la corrosión por tensión. |

| De | — | 0,15 | Refinador de granos durante la fundición; mejora la uniformidad de la estructura |

| Otros (cada uno) | — | 0,05 | Oligoelementos no especificados |

| Otros (total) | — | 0,15 | Total de todos los rastros |

| Alabama | Resto | Resto | Base de aleación |

3. Propiedades físicas y mecánicas (5083 H36)

El temple H36 corresponde a una condición endurecida por deformación con un nivel de resistencia ligeramente superior al H34 (H34 < H36 < H38). Se utiliza cuando se requiere un equilibrio entre alta resistencia y cierta conformabilidad.

3.1 Propiedades mecánicas (típicas, temperatura ambiente)

| Propiedad | Valor típico (H36) | Observaciones / Dirección de prueba |

|---|---|---|

| Resistencia a la tracción, σUTS | 305–365 MPa | Placas longitudinales de espesor estándar. |

| Límite elástico, σ0,2 | 215–260 MPa | 0,2% desplazado, longitudinal |

| Elongación (A50) | 10–16 % | Depende del espesor y la dirección |

| Módulo de elasticidad, E | ~69 GPa | Prácticamente independiente del temperamento. |

| Resistencia al corte (típica) | ~195MPa | Referencia aproximada |

| ratio de Poisson | ~0,33 | |

| Dureza (Brinell HBW) | ~95–110 HB | Bola de 10 mm / 500 kgf (referencia típica) |

| Resistencia a la fatiga (R = −1) | ~90–100 MPa | Después de muchos millones de ciclos, típico |

3.2 Propiedades Físicas

| Propiedad | Valor típico | Notas |

|---|---|---|

| Densidad | 2,65–2,68 g/cm³ | Depende ligeramente del contenido de Mg |

| rango de fusión | 570–640°C | Sólido-líquido |

| Conductividad térmica | 117–150 W/(m·K) | A ~25 °C |

| Conductividad eléctrica | ~28–32 % SIGC | Menor que el Al puro debido al Mg |

| Coeficiente de expansión térmica. | 23–24 × 10⁻⁶ /K (20–100 °C) | Típico de la serie 5xxx |

| Capacidad calorífica específica | ~0,90 J/(g·K) | |

| Emisividad (superficie laminada) | 0,15–0,30 | Depende del acabado superficial |

4. Especificaciones técnicas: productos, dimensiones y tolerancias

4.1 Formularios de productos disponibles (típicos)

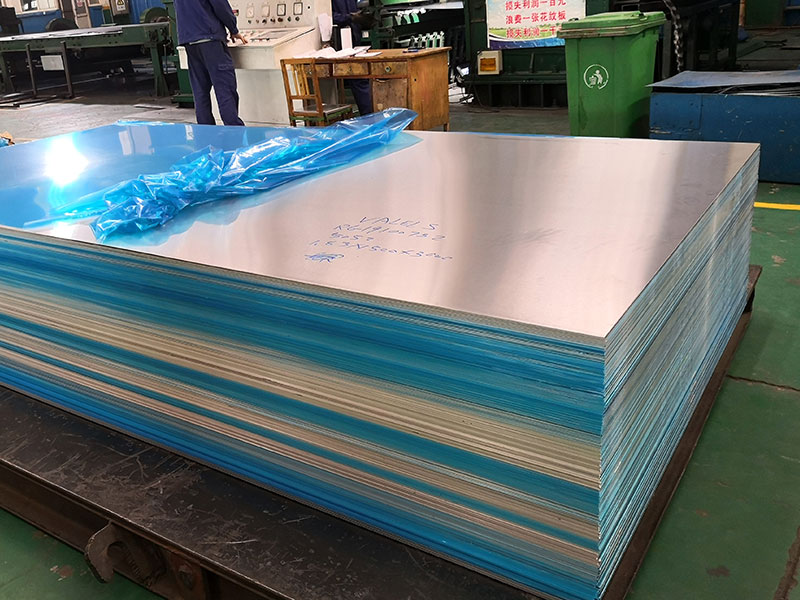

| Artículo | Rango de especificaciones (típico) |

|---|---|

| Forma de producción | placa, hoja |

| Proceso de fabricación | Laminado en caliente, laminado en frío, seguido del templado H36. |

| Rango de espesor | ~1,5–60 mm (gama más amplia personalizada disponible) |

| Rango de ancho | 800–2600 mm (placas más anchas previa consulta) |

| Rango de longitud | 2000–12000 mm (corte a medida / bobina a placa) |

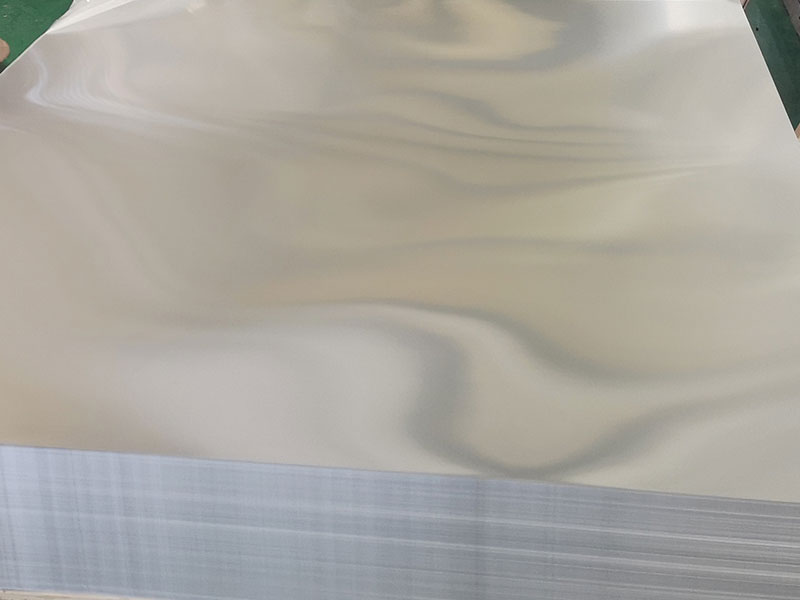

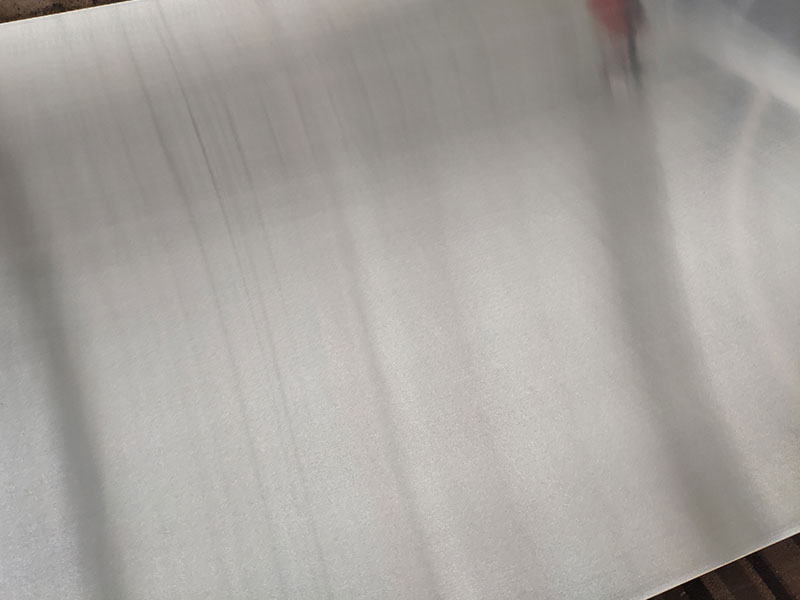

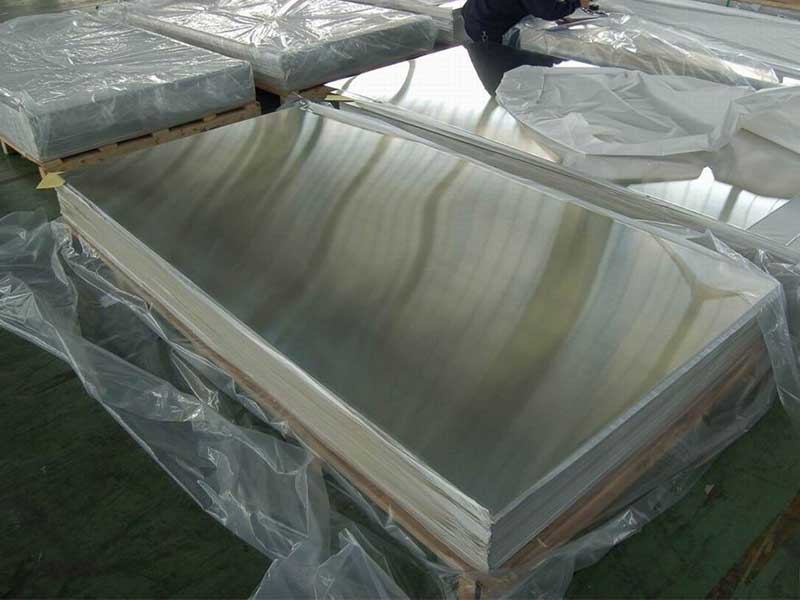

| Condición de la superficie | Acabado laminado, granallado, patrón de diamante, cepillado, anodizado |

| Condición del borde | Borde fresado, borde recortado, biselado opcional |

| Formatos estándar | 4×8 pies, 5×10 pies, personalizado |

Las capacidades dimensionales exactas dependen de cada línea de producción y molino.

4.2 Tolerancias dimensionales (Guía)

| Parámetro | Tolerancia típica (depende de los estándares y el espesor) |

|---|---|

| Tolerancia de espesor | ±0,08–0,30 mm (placas finas a gruesas) |

| Tolerancia de ancho | ±2,0–3,0 mm |

| Tolerancia de longitud | ±3,0–5,0 mm |

| Llanura | ≤5–10 mm/m (estándar) o más ajustado según acuerdo |

| Cuadratura | ≤2–3 mm/1000 mm |

5. Características de temperamento: qué significa H36 para 5083

5.1 Definición de temperamento H36

- h– Templado por deformación (endurecido por trabajo, laminado en frío)

- 3– Subcategoría: endurecido por deformación y luego parcialmente recocido para ajustar las propiedades

- 6– Nivel de resistencia: rango específico de resistencia a la tracción/grado de endurecimiento por trabajo

Comparado con temperamentos relacionados:

| Temperamento | Tratamiento | Fuerza relativa | Formabilidad relativa | Aplicación típica |

|---|---|---|---|---|

| oh | Totalmente recocido | Más bajo | Mejor | Embutición profunda, conformado intensivo |

| H111 | Ligeramente endurecido por deformación | Bajo-medio | Bien | Estructuras formadas, resistencia moderada. |

| H116 | Templado marino especial (endurecido por deformación + estabilizado) | Alto (cerca de H32) | Medio | Placas marinas que requieren resistencia SCC |

| H32 | Endurecido por deformación y estabilizado | Medio-alto | Medio | Uso estructural/marino general |

| H36 | Endurecido por deformación y estabilizado (mayor endurecimiento por trabajo) | Más alto que H34 | Medio-bajo | Carga más pesada, todavía algo de formabilidad. |

| H38 | Endurecido por deformación y estabilizado (máximo endurecimiento por trabajo) | Más alto (en serie) | Más bajo | Donde la máxima resistencia es crítica |

Se selecciona 5083 H36 cuando desea un nivel de resistencia entre H34 y H38 con tenacidad controlada y un rendimiento de conformado/soldadura aún utilizable.

6. Características de desempeño

6.1 Corrosión y desempeño marino

5083 es reconocida como una de las mejores aleaciones de aluminio resistentes a la corrosión paraambientes de agua de mar y cloruro.

ventajas:

- Excelente resistencia a:

- Corrosión del agua de mar, atmósfera marina.

- Atmósfera industrial con exposición a cloruros.

- Agua dulce, muchas soluciones neutras/débilmente alcalinas

- Resistencia al agrietamiento por corrosión bajo tensión (SCC)muy superior a las aleaciones 2xxx y 7xxx en servicios marítimos similares.

- Buen desempeño encorrosión por grietas y picadurascon diseño adecuado y revestimiento protector.

| Medio Ambiente / Medio | Nivel de rendimiento | Notas |

|---|---|---|

| Agua de mar (estática/baja velocidad) | Excelente | Corrosión general mínima con un diseño adecuado |

| Atmósfera marina | Excelente | A menudo se utiliza sin sistemas de pintura pesados. |

| Agua dulce | Excelente | Común para tanques y servicios de agua potable. |

| Muchos productos petrolíferos | Excelente | Petróleo crudo, diésel, combustibles marinos, etc. |

| Atmósfera industrial suave (SO₂, NOx bajo) | Muy bien | Estable con mantenimiento ocasional |

| Soluciones muy ácidas (ácidos fuertes) | Pobre-regular | No recomendado sin forro/protección. |

| Soluciones altamente alcalinas (~pH > 10) | Justo | Posible ataque cáustico |

6.2 Soldabilidad y fabricación

- Procesos de soldadura adecuados:MIG, TIG, soldadura por fricción-agitación (FSW), soldadura por puntos por resistencia (espesor limitado).

- Alambres de relleno:ER5183, ER5356, ER5556, etc. elegidos para optimizar la resistencia de la costura y las propiedades de corrosión.

- Características de soldabilidad:

- No hay propensión a agrietarse en caliente si el metal de soldadura y el procedimiento se seleccionan correctamente.

- Cierta pérdida de resistencia en la zona afectada por el calor (HAZ) en comparación con el material base H36, típica de las aleaciones endurecidas por trabajo y no tratables térmicamente. Las estructuras deben diseñarse considerando las resistencias de las soldaduras.

Formabilidad:

- Adecuado para:

- Perfilado, prensa plegadora

- Doblado y estirado en frío moderado

- Para operaciones de conformado más severas, se pueden preferir templados más suaves (O / H111 / H32), luego H36 para regiones menos formadas o placas de refuerzo secundarias.

6.3 Rendimiento ante fatiga e impacto

- La serie 5xxx, incluida la 5083, tienecomportamiento favorable a la fatigaen estructuras marítimas y de transporte:

- Alta capacidad de amortiguación respecto a los aceros, beneficiosa para el control de vibraciones.

- Estable bajo carga cíclica; https://www.aluminumplate.net debe seguir la práctica de diseño por fatiga.

La resistencia a la fatiga depende de la condición y de la clase de detalle; El límite de resistencia típico está en el90–100 MParango (cupones de laboratorio sin muescas), inferior para uniones soldadas, de acuerdo con las normas de la sociedad de clasificación.

7. Aplicaciones típicas de la placa de aluminio 5083 H36

Debido a su combinación de alta resistencia, bajo peso, resistencia a la corrosión y soldabilidad, 5083 H36 se usa ampliamente en:

7.1 Marino y costa afuera

| Componente / Área | Razón para usar 5083 H36 |

|---|---|

| Revestimiento lateral e inferior del casco | Alta resistencia al peso y al agua de mar. |

| Superestructura y cubiertas | Bajo peso, resistencia a la corrosión, facilidad de soldadura. |

| Mamparos y marcos | Rigidez estructural, compatibilidad con IBS/aleaciones |

| Tanques de a bordo (lastre, combustible) | Resistencia a la corrosión del agua y el combustible. |

| Ferries rápidos y barcos de trabajo | Cascos más ligeros → mayor velocidad y carga útil |

| Módulos de plataforma marina | Menor mantenimiento frente al acero al carbono en la zona de salpicadura |

7.2 Transporte (terrestre y ferroviario)

| Solicitud | Beneficios |

|---|---|

| Carrocerías para camiones y remolques | Resistencia a la corrosión, ahorro de peso. |

| Cajas basculantes y paredes laterales | Alta resistencia al impacto, rigidez |

| Techos de contenedores y paneles laterales | Reducción de peso → carga útil mejorada y economía de combustible |

| Componentes estructurales de autobuses y autocares | Menor masa del vehículo, buena absorción de choque/energía |

| Vagones, carcasas de vagones de metro | Buena fatiga y corrosión combinadas con soldabilidad. |

7.3 Recipientes a presión y tanques de almacenamiento

| Solicitud | Características del 5083 H36 que importan |

|---|---|

| Paneles aislantes térmicos de GLP y GNL | Buen rendimiento a baja temperatura, resistencia a la corrosión. |

| Almacenamiento criogénico/no criogénico | Buena tenacidad a la fractura a bajas temperaturas. |

| Tanques de líquidos industriales | Resistencia al agua dulce y a muchos productos químicos. |

7.4 Usos estructurales e industriales generales

- Plataformas estructurales en plantas químicas.

- Pasarelas, plataformas de puentes, componentes de escaleras en ambientes corrosivos

- Componentes conductores pero duraderos en instalaciones eléctricas/de servicios públicos.

- Paneles exteriores arquitectónicos en zonas costeras

8. Ventajas y beneficios para el cliente

8.1 Optimización del diseño y resistencia al peso

Comparado con el acero al carbono:

| Propiedad | 5083 H36 Aluminio | Acero al carbono (típico) | Efecto en el diseño |

|---|---|---|---|

| Densidad | ~2,65 g/cm³ | ~7,85 g/cm³ | ~65 % más ligero para igual volumen |

| Resistencia a la tracción (indicativa) | ~305–365 MPa | ~400–500 MPa | Gama similar pero peso mucho menor |

| Resistencia a la corrosión en agua de mar. | Excelente | Necesita recubrimiento/aleaciones | Menos pintura y mantenimiento |

Esto se traduce en:

- Mayor carga útil/capacidad de pasajeros

- Menor consumo de combustible o uso de energía.

- Aceleración y maniobrabilidad mejoradas (vehículos y barcos)

8.2 Costo operativo y beneficios del ciclo de vida

- Menores gastos de mantenimiento: menor necesidad de sistemas de recubrimiento pesados más allá de marcas y protección localizada.

- Vida útil más larga en entornos marinos/industriales debido a una pérdida de metal por corrosión más lenta.

- Reciclabilidad mejorada (cerca del 100%) con alto valor residual al final de su vida útil.

8.3 Seguridad y confiabilidad

- Antichispas y no magnético

- Buena tenacidad al impacto incluso a bajas temperaturas (adyacencias árticas y criogénicas)

- Rendimiento confiable contra la fatiga con un diseño estructural y calidad de soldadura adecuados

9. Procesamiento, corte y tratamiento de superficies

9.1 Corte y mecanizado

| Método | Idoneidad / Notas |

|---|---|

| Cizallamiento | Bueno para placas delgadas, use cuchillas afiladas. |

| Corte de sierra | Adecuado para placas medianas y gruesas. |

| corte por plasma | Eficiente para placas gruesas, algo de ablandamiento de HAZ |

| Corte por láser | Buena precisión dimensional para placas delgadas y medianas |

| Corte por chorro de agua | Sin efecto térmico, ideal para bordes de alta precisión |

| Taladrado/mecanizado | Buena maquinabilidad; utilizar lubricantes apropiados |

9.2 Conformado y Doblado

- Usarradios de curvatura más grandesque los temperamentos más suaves; Se recomiendan curvas de prueba.

- Para curvas cerradas, oriente la línea de curvatura a lo largo de la dirección de rodadura siempre que sea posible.

- El conformado complejo puede utilizar doblado por etapas, recocido localizado o conformado en un temple más suave y luego volver a trabajar en frío las áreas periféricas.

9.3 Tratamientos Superficiales

| Tratamiento | Objetivo |

|---|---|

| Anodizado | Mejorar la protección contra la corrosión y la estética |

| Pintura / revestimiento | Protección y apariencia de barrera mejoradas |

| Granallado | Limpieza y preparación de superficies |

| Pulido/cepillado | Acabados decorativos, mejora de la limpieza. |

Un tratamiento previo adecuado (desengrasado, grabado, revestimiento de conversión) mejora la durabilidad de la pintura o de la unión adhesiva.

| Categoría | Datos/Valores (típicos) |

|---|---|

| Aleación / temple | 5083/H36 |

| Tipo de aleación | Al-Mg, aleación marina no tratable térmicamente |

| contenido de mg | 4,0–4,9 % |

| Descripción del temperamento | Endurecido por deformación y parcialmente estabilizado |

| Resistencia a la tracción | 305–365 MPa |

| Fuerza de producción | 215–260 MPa |

| Alargamiento | 10–16 % |

| Densidad | 2,65–2,68 g/cm³ |

| Resistencia a la corrosión | Excelente en agua de mar y atmósfera marina. |

| Soldabilidad | Excelente (adecuado para MIG/TIG) |

| Rango de temperatura de funcionamiento | Aprox. −50 °C a +80 °C (servicio estructural a largo plazo) |

| Aplicaciones principales | Cascos marinos, cubiertas, carrocerías de vehículos, tanques, estructuras. |

11. Guía de selección: cuándo elegir 5083 H36

ElegirPlaca de aluminio 5083 H36cuando:

- Su estructura opera enmarina, costeros u otros ambientes altamente corrosivos.

- Necesitas unaleación no tratable térmicamenteconmayor resistencia que O / H111 / H32, preservando una formabilidad razonable.

- La soldadura continua y el montaje en campo son necesarios, con una fuerte demanda de integridad estructural de las soldaduras.

- Reducción de pesoes una prioridad: peso del barco, peso del vehículo, costes de transporte o manipulación de cargas.

- Es importante una larga vida útil con un mantenimiento mínimo.

Si se espera un conformado más severo, use un templado más suave (por ejemplo, O o H111) y aplique H36 principalmente ensecciones que exigen fuerzay formación menos severa.

https://www.aluminumplate.net/a/5083-h36-aluminum-plate.html