Plaque d'aluminium 5083 h36

La plaque d'aluminium 5083 H36 est une plaque d'aluminium de qualité marine à haute résistance et à la corrosion, écrouie et partiellement stabilisée par la chaleur à basse température (trempe « H36 »). Il combine une excellente résistance à la corrosion par l'eau de mer avec une bonne soudabilité et une résistance modérée à élevée, ce qui le rend largement utilisé dans la construction navale, les carrosseries de véhicules, les récipients sous pression et les composants structurels exposés à des environnements agressifs.

Remarque : les valeurs exactes peuvent varier légèrement selon les normes (ASTM, EN, GB, etc.) et les fabricants. Les données ci-dessous sont des plages typiques à titre de référence.

1.1 Système et état d'alliage

- Désignation de l'alliage :5083

- Série:Série 5xxx, alliage à base d'Al-Mg

- Élément d'alliage principal :Magnésium (Mg) ~ 4,0 à 4,9 %

- Code de trempe :H36 (écroui et partiellement stabilisé ; niveau de résistance à la traction compris entre H34 et H38)

- Normes typiques :ASTM B209, EN 485/573, GB/T 3880 et al.

1.2 Caractéristiques du produit

- Haute résistance dans les alliages non traitables thermiquement

- Résistance exceptionnelle à la corrosion, en particulier dans l’eau de mer et les atmosphères marines

- Bonne soudabilité (MIG/TIG) avec perte de conductivité limitée en ZAT

- Bonne résistance à la fatigue pour les charges dynamiques

- Amagnétique, excellente formabilité (flexion modérée, formage à froid)

- Bonne compatibilité avec les revêtements de protection et l'anodisation (décorative et protectrice)

2. Composition chimique de l'alliage d'aluminium 5083

2.1 Composition chimique typique (% en poids)

| Élément | Minimum (%) | Maximum (%) | Fonction / Effet |

|---|---|---|---|

| Et | — | 0,40 | Contrôle le comportement de fusion-solidification, améliore la coulabilité |

| Fe | — | 0,40 | Impureté; un excès de Fe peut affecter la ténacité et la corrosion |

| Cu | — | 0,10 | Maintenu très bas pour garantir une résistance à la corrosion de haut niveau |

| Mn | 0,40 | 1.0 | Renforce l'alliage, améliore la corrosion et la résistance au SCC |

| Mg | 4.0 | 4.9 | Élément de renforcement principal ; améliore la résistance et l'écrouissage |

| Cr | 0,05 | 0,25 | Affinement du grain, améliore la ténacité et la corrosion sous contrainte |

| Zn | — | 0,25 | Maintenu à un niveau bas pour minimiser la susceptibilité à la corrosion sous contrainte |

| De | — | 0,15 | Affineur de grains pendant la coulée ; améliore l'uniformité de la structure |

| Autres (chacun) | — | 0,05 | Oligoéléments non précisés |

| Autres (total) | — | 0,15 | Total de toutes les traces |

| Al | Reste | Reste | Base d'alliage |

3. Propriétés mécaniques et physiques (5083 H36)

L'état H36 correspond à un état d'écrouissage avec un niveau de résistance légèrement supérieur à H34 (H34 < H36 < H38). Il est utilisé lorsqu'un équilibre entre une résistance élevée et une certaine formabilité est requis.

3.1 Propriétés mécaniques (typiques, température ambiante)

| Propriété | Valeur typique (H36) | Remarques / Direction du test |

|---|---|---|

| Résistance à la traction, σUTS | 305 à 365 MPa | Tôles longitudinales d'épaisseur standard |

| Limite d'élasticité, σ0,2 | 215-260 MPa | Décalage de 0,2 %, longitudinal |

| Allongement (A50) | 10 à 16 % | Dépend de l'épaisseur et de la direction |

| Module d'élasticité, E | ~69 GPa | Pratiquement indépendant du caractère |

| Résistance au cisaillement (typique) | ~195 MPa | Référence approximative |

| Coefficient de Poisson | ~0,33 | |

| Dureté (Brinell HBW) | ~95-110 HB | Bille de 10 mm / 500 kgf (référence typique) |

| Résistance à la fatigue (R = −1) | ~90-100 MPa | Après plusieurs millions de cycles, typique |

3.2 Propriétés physiques

| Propriété | Valeur typique | Remarques |

|---|---|---|

| Densité | 2,65 à 2,68 g/cm³ | Dépend légèrement du contenu en Mg |

| Plage de fusion | 570–640 °C | Solide-liquide |

| Conductivité thermique | 117-150 W/(m·K) | À ~25 °C |

| Conductivité électrique | ~28 à 32 % SIGC | Inférieur à l'Al pur en raison du Mg |

| Coefficient de dilatation thermique | 23-24 × 10⁻⁶ /K (20-100 °C) | Typique pour la série 5xxx |

| Capacité thermique spécifique | ~0,90 J/(g·K) | |

| Émissivité (surface brute de laminage) | 0,15-0,30 | Dépend de la finition de la surface |

4. Spécifications techniques – Produits, dimensions et tolérances

4.1 Formulaires de produits disponibles (typiques)

| Article | Plage de spécifications (typique) |

|---|---|

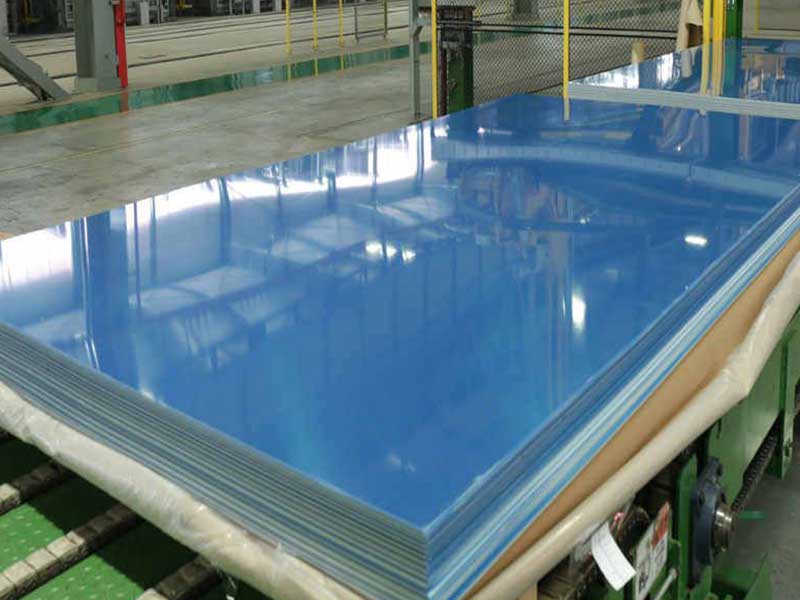

| Formulaire de production | Plaque, feuille |

| Processus de fabrication | Laminé à chaud, laminé à froid, suivi d'un état H36 |

| Plage d'épaisseur | ~1,5–60 mm (gamme personnalisée plus large disponible) |

| Plage de largeur | 800–2600 mm (plaques plus larges sur accord) |

| Plage de longueur | 2 000 à 12 000 mm (coupe à longueur / bobine à plaque) |

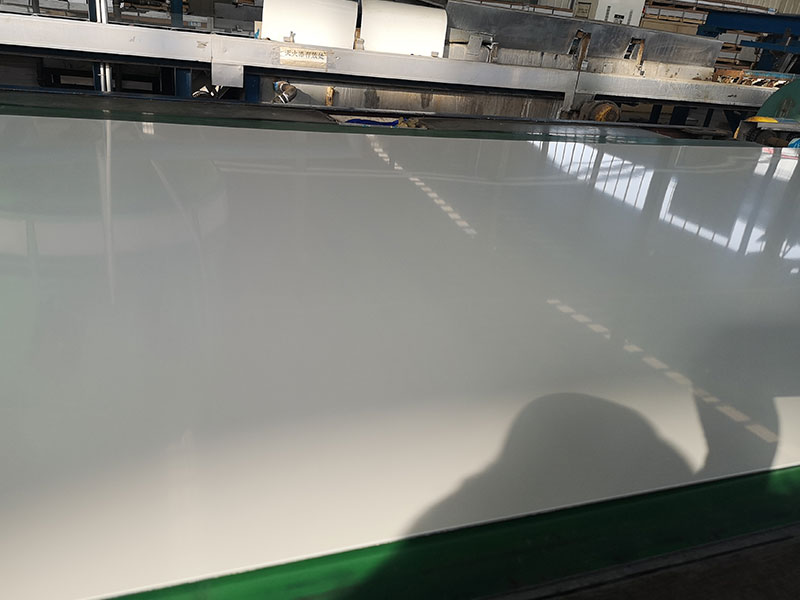

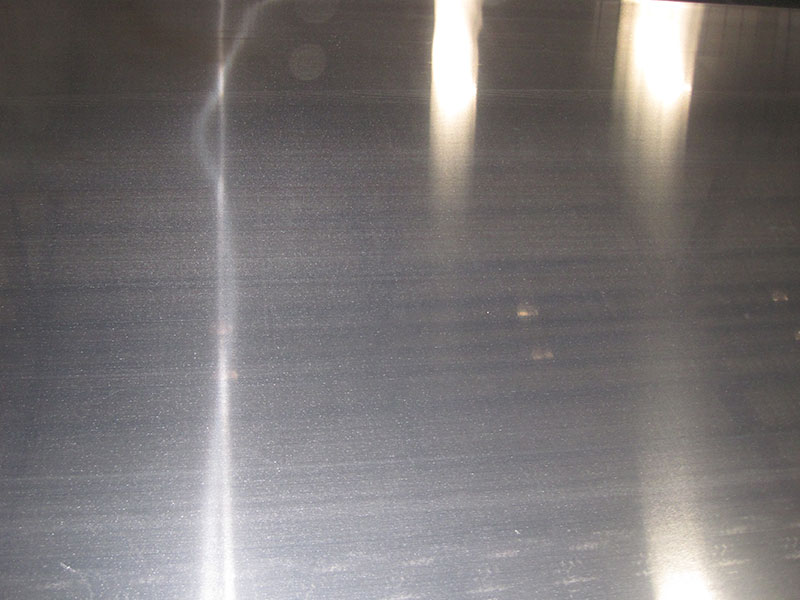

| État des surfaces | Finition usinée, grenaillée, motif losange, brossée, anodisée |

| État des bords | Bord de fraisage, bord rogné, chanfreinage en option |

| Formats standards | 4 × 8 pieds, 5 × 10 pieds, personnalisés |

Les capacités dimensionnelles exactes dépendent de chaque ligne de production et usine.

4.2 Tolérances dimensionnelles (Guide)

| Paramètre | Tolérance typique (dépend des normes et de l'épaisseur) |

|---|---|

| Tolérance d'épaisseur | ±0,08–0,30 mm (plaques fines à épaisses) |

| Tolérance de largeur | ±2,0–3,0 mm |

| Tolérance de longueur | ±3,0–5,0 mm |

| Platitude | ≤5–10 mm/m (standard) ou plus serré selon accord |

| Carré | ≤2–3 mm/1 000 mm |

5. Caractéristiques de l'humeur – Ce que H36 signifie pour 5083

5.1 Définition de l'état H36

- H– écroui (écroui, laminé à froid)

- 3– Sous-catégorie : écrouis puis partiellement recuits pour ajuster les propriétés

- 6– Niveau de résistance : gamme spécifique de résistance à la traction/grade d’écrouissage

Par rapport aux tempéraments apparentés :

| Caractère | Traitement | Force relative | Formabilité relative | Application typique |

|---|---|---|---|---|

| Ô | Entièrement recuit | Le plus bas | Meilleur | Emboutissage profond, formage intensif |

| H111 | Légèrement écroui | Faible à moyen | Bien | Structures formées, résistance modérée |

| H116 | Trempe spéciale marine (écrouie + stabilisée) | Élevé (fermer H32) | Moyen | Plaques marines nécessitant une résistance SCC |

| H32 | Trempé et stabilisé | Moyen-élevé | Moyen | Utilisation générale structurelle/marine |

| H36 | Trempé et stabilisé (écrouissage plus élevé) | Supérieur à H34 | Moyen-faible | Chargement plus lourd, encore une certaine formabilité |

| H38 | Trempé et stabilisé (écrouissage maximum) | Le plus élevé (en série) | Inférieur | Là où une résistance maximale est essentielle |

Le 5083 H36 est sélectionné lorsque vous souhaitez un niveau de résistance compris entre H34 et H38 avec une ténacité contrôlée et des performances de formage/soudage toujours utilisables.

6. Caractéristiques de performances

6.1 Corrosion et performances marines

Le 5083 est reconnu comme l'un des meilleurs alliages d'aluminium résistant à la corrosion pourenvironnements eau de mer et chlorures.

avantages :

- Excellente résistance à :

- Corrosion de l'eau de mer, atmosphère marine

- Atmosphère industrielle avec exposition aux chlorures

- Eau douce, nombreuses solutions neutres/faiblement alcalines

- Résistance à la fissuration par corrosion sous contrainte (SCC)largement supérieur aux alliages 2xxx et 7xxx dans un service marin similaire.

- Bonnes performances encorrosion caverneuse et par piqûresavec une conception appropriée et un revêtement protecteur.

| Environnement / Milieu | Niveau de performance | Remarques |

|---|---|---|

| Eau de mer (statique/basse vitesse) | Excellent | Corrosion générale minimale avec une conception appropriée |

| Ambiance marine | Excellent | Souvent utilisé sans systèmes de peinture lourds |

| Eau douce | Excellent | Commun pour les réservoirs et les services d’eau potable |

| De nombreux produits pétroliers | Excellent | Pétrole brut, diesel, carburants marins, etc. |

| Atmosphère industrielle douce (SO₂, NOx faible) | Très bien | Stable avec entretien occasionnel |

| Solutions très acides (acides forts) | Médiocre–Passable | Déconseillé sans doublure/protection |

| Solutions très alcalines (~pH > 10) | Équitable | Attaque caustique possible |

6.2 Soudabilité et fabrication

- Procédés de soudage adaptés :MIG, TIG, soudage par friction malaxage (FSW), soudage par points par résistance (épaisseur limitée).

- Fils de remplissage :ER5183, ER5356, ER5556, etc. choisis pour optimiser la résistance des coutures et les propriétés de corrosion.

- Caractéristiques de soudabilité :

- Aucune propension à la fissuration à chaud si le métal d’apport et la procédure sont correctement sélectionnés.

- Une certaine perte de résistance dans la zone affectée par la chaleur (ZAT) par rapport au matériau de base H36 – typique des alliages écrouis ne pouvant pas être traités thermiquement. Les structures doivent être conçues en tenant compte de la résistance des soudures.

Formabilité :

- Convient pour :

- Profilage, freinage par presse

- Pliage et emboutissage à froid modéré

- Pour les opérations de formage plus sévères, des états plus doux (O / H111 / H32) peuvent être préférés, puis H36 pour les régions moins formées ou les plaques de renfort secondaires.

6.3 Performances en fatigue et en impact

- La série 5xxx, dont 5083, acomportement à la fatigue favorabledans les structures maritimes et de transport :

- Haute capacité d’amortissement par rapport aux aciers, bénéfique pour le contrôle des vibrations.

- Stable sous chargement cyclique ; https://www.aluminumplate.net doit suivre les pratiques de conception en fatigue.

La résistance à la fatigue dépend de l’état et de la classe de détail ; la limite d'endurance typique est dans90 à 100 MPaplage (coupons de laboratoire non encochés), inférieure pour les joints soudés, conforme aux règles des sociétés de classification.

7. Applications typiques de la plaque d'aluminium 5083 H36

En raison de sa combinaison de haute résistance, de faible poids, de résistance à la corrosion et de soudabilité, le 5083 H36 est largement utilisé dans :

7.1 Marine et offshore

| Composante/Zone | Raison de l'utilisation du 5083 H36 |

|---|---|

| Bordure latérale et inférieure de la coque | Haute résistance/poids, résistance à l'eau de mer |

| Superstructure et ponts | Faible poids, résistance à la corrosion, facilité de soudage |

| Cloisons et cadres | Rigidité structurelle, compatibilité IBS/alliage |

| Réservoirs de bord (ballast, carburant) | Résistance à la corrosion à l'eau et au carburant |

| Ferries rapides et bateaux de travail | Coques plus légères → vitesse et charge utile plus élevées |

| Modules de plateforme offshore | Entretien réduit par rapport à l'acier au carbone dans la zone d'éclaboussure |

7.2 Transport (terrestre et ferroviaire)

| Application | Avantages |

|---|---|

| Carrosseries de camions et de remorques | Résistance à la corrosion, gain de poids |

| Carrosseries et parois latérales | Haute résistance aux chocs, rigidité |

| Toits et panneaux latéraux de conteneurs | Réduction du poids → amélioration de la charge utile et de l'économie de carburant |

| Composants structurels pour bus et autocars | Masse inférieure du véhicule, bonne absorption des chocs et de l'énergie |

| Wagons, coques de wagons de métro | Bonne fatigue et corrosion combinées à une soudabilité |

7.3 Appareils sous pression et réservoirs de stockage

| Application | Caractéristiques du 5083 H36 qui comptent |

|---|---|

| Panneaux d'isolation thermique GPL & GNL | Bonnes performances à basse température, résistance à la corrosion |

| Stockage cryogénique/non cryogénique | Bonne ténacité à basse température |

| Réservoirs de liquides industriels | Résistance à l'eau douce et à de nombreux produits chimiques |

7.4 Utilisations structurelles et industrielles générales

- Plateformes structurelles dans les usines chimiques

- Passerelles, tabliers de pont, composants d'escaliers dans des environnements corrosifs

- Composants conducteurs mais durables dans les installations électriques/utilitaires

- Panneaux extérieurs architecturaux en zones côtières

8. Avantages et bénéfices client

8.1 Optimisation du rapport résistance/poids et conception

Par rapport à l'acier au carbone :

| Propriété | 5083 H36 Aluminium | Acier au carbone (typique) | Effet sur la conception |

|---|---|---|---|

| Densité | ~2,65 g/cm³ | ~7,85 g/cm³ | ~65 % plus léger à volume égal |

| Résistance à la traction (indicatif) | ~305-365 MPa | ~400 à 500 MPa | Gamme similaire mais poids bien inférieur |

| Résistance à la corrosion dans l'eau de mer | Excellent | Nécessite un revêtement/alliages | Moins de peinture et d'entretien |

Cela se traduit par :

- Charge utile/capacité de passagers plus élevée

- Consommation de carburant ou consommation d’énergie réduite

- Accélération et maniabilité améliorées (véhicules et navires)

8.2 Coûts opérationnels et avantages sur le cycle de vie

- Dépenses de maintenance réduites : réduction du besoin de systèmes de revêtement lourds au-delà de la protection et des marquages localisés.

- Durée de vie plus longue dans les environnements marins/industriels grâce à une perte de métal par corrosion plus lente.

- Recyclabilité améliorée (près de 100 %) avec une valeur résiduelle élevée en fin de vie.

8.3 Sécurité et fiabilité

- Anti-étincelles et non magnétique

- Bonne résistance aux chocs même à basses températures (contiguïtés arctiques et cryogéniques)

- Performances fiables en fatigue avec une conception structurelle et une qualité de soudure appropriées

9. Traitement, découpe et traitement de surface

9.1 Découpe et usinage

| Méthode | Adéquation / Remarques |

|---|---|

| Tonte | Idéal pour les assiettes fines, utilisez des lames tranchantes |

| Coupe à la scie | Convient aux assiettes moyennes et épaisses |

| Découpe plasma | Efficace pour les plaques épaisses, un certain ramollissement HAZ |

| Découpe laser | Bonne précision dimensionnelle pour les plaques fines à moyennes |

| Découpe au jet d'eau | Aucun effet thermique, idéal pour les bords de haute précision |

| Perçage/usinage | Bonne usinabilité ; utiliser des lubrifiants appropriés |

9.2 Formage et pliage

- Utiliserrayons de courbure plus grandsque des tempéraments plus doux ; courbures d’essai recommandées.

- Pour les virages serrés, orientez la ligne de pliage dans le sens du roulement lorsque cela est possible.

- Le formage complexe peut utiliser un pliage par étapes, un recuit localisé ou un formage dans des zones périphériques plus douces puis retravaillées à froid.

9.3 Traitements de surface

| Traitement | But |

|---|---|

| Anodisation | Améliorer la protection contre la corrosion et l’esthétique |

| Peinture / revêtement | Protection et apparence améliorées |

| Grenaillage | Nettoyage et préparation des surfaces |

| Polissage / brossage | Finitions décoratives, propreté améliorée |

Un prétraitement approprié (dégraissage, gravure, revêtement de conversion) améliore la durabilité de la peinture ou du collage.

| Catégorie | Données/valeurs (typiques) |

|---|---|

| Alliage / trempe | 5083 / H36 |

| Type d'alliage | Al–Mg, alliage marin non traitable thermiquement |

| Contenu MG | 4,0 à 4,9 % |

| Description de l'humeur | Trempé et partiellement stabilisé |

| Résistance à la traction | 305 à 365 MPa |

| Limite d'élasticité | 215-260 MPa |

| Élongation | 10 à 16 % |

| Densité | 2,65 à 2,68 g/cm³ |

| Résistance à la corrosion | Excellent en eau de mer et en atmosphère marine |

| Soudabilité | Excellent (adapté MIG/TIG) |

| Plage de température de fonctionnement | Env. −50 °C à +80 °C (service structurel à long terme) |

| Principales applications | Coques, ponts, carrosseries de véhicules, réservoirs, structures marines |

11. Conseils de sélection – Quand choisir le 5083 H36

ChoisirPlaque d'aluminium 5083 H36quand:

- Votre structure opère enmarin, côtiers ou autres environnements hautement corrosifs.

- Vous avez besoin d'unalliage ne pouvant pas être traité thermiquementavecrésistance supérieure à O/H111/H32, préservant une formabilité raisonnable.

- Le soudage continu et l'assemblage sur site sont nécessaires, avec une forte exigence en matière d'intégrité structurelle des soudures.

- Réduction de poidsest une priorité : le poids du navire, le poids du véhicule, les coûts de transport ou encore la manutention des charges.

- Une longue durée de vie avec un entretien minimisé est importante.

Si un formage plus sévère est attendu, utilisez un état plus doux (par exemple O ou H111) et appliquez H36 principalement danssections exigeant de la forceet une formation moins grave.

https://www.aluminumplate.net/a/5083-h36-aluminum-plate.html