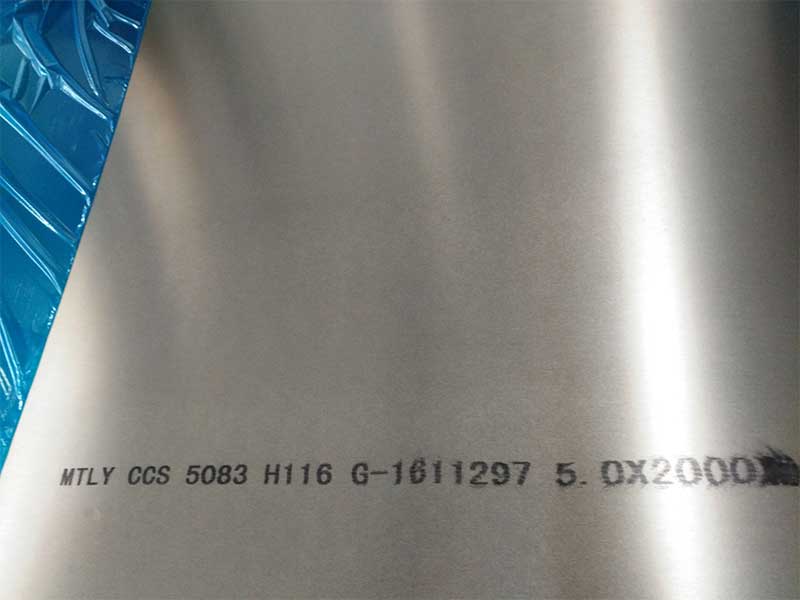

ASTM 5052 5083 Placa de aleación de aluminio personalizada

Las placas de aleación de aluminio 5052 y 5083 son aleaciones no tratables de calor en la serie 5xxx, aleación principalmente con magnesio. Son bien conocidos por su excelente resistencia a la corrosión, buena soldabilidad, formabilidad y relaciones favorables de resistencia / peso. Estas propiedades las hacen adecuadas para usos marinos, de transporte, recipientes a presión, arquitectónicos y de fabricación general.

- ASTM 5052: a menudo se usa donde se requiere formabilidad y resistencia moderada con excelente resistencia a la corrosión (por ejemplo, tanques de combustible, componentes marinos, lámina/placa general).

- ASTM 5083: conocido por su mayor resistencia y resistencia a la corrosión superior en ambientes marinos, comúnmente utilizados en construcción naval, estructuras en alta mar y aplicaciones criogénicas.

Funciones y ventajas

- Excelente resistencia a la corrosión en ambientes marinos y químicos.

- Buena soldadura con los procesos de soldadura más comunes (MIG/GMAW, TIG/GTAW, soldadura por fricción).

- Alta relación resistencia a peso; 5083 tiene mayor resistencia que 5052.

- Buena formabilidad y capacidad de finalización (especialmente 5052).

- Buena resistencia a la fatiga y resistencia a las grietas, particularmente en 5083.

- No se puede tratar con calor: resistencia controlada por el trabajo en frío (endurecimiento por deformación) y la composición de aleación.

Aplicaciones típicas

- Estructuras marinas: cascos, cubiertas, superestructuras (5083 preferidas).

- Componentes de construcción naval y construcción de botes.

- Vasos a presión y tanques criogénicos (5083 utilizados para la dureza de baja temperatura).

- Componentes de transporte: cuerpos de camiones, remolques, tanques de combustible (5052 comúnmente utilizados).

- Paneles arquitectónicos, techos y revestimientos.

- Intercambiadores de calor y equipos de manejo de productos químicos.

- Piezas de fabricación general que requieren buena formación y resistencia a la corrosión.

Normas de implementación

Los estándares y especificaciones comunes que rigen los requisitos químicos, mecánicos y dimensionales incluyen:

| Estándar / especificación | Descripción |

|---|---|

| ASTM B209 | Sábana y placa de aluminio y aleación de aluminio |

| ASTM B209M | Versión métrica de B209 |

| ASTM B928 | Especificación estándar para placa de aluminio, hoja y tiras para el servicio marino |

| AMS 4027 / QQ-A-2550 | (Cuando corresponda) Especialidad adicional aeroespacial/especificaciones industriales |

| Y 573 / y 485 | Normas europeas de composición y mecánica (como referencia) |

| ISO 6361 | Aluminio forjado y aleaciones de aluminio: sábanas, tiras y platos |

Nota: Los estándares aplicables exactos pueden variar según el requisito del cliente, el grosor y el uso final; Consulte el pedido/especificación para obtener requisitos precisos.

Composición química de aleación

Las siguientes tablas muestran rangos típicos de composición química para aleaciones de aluminio 5052 y 5083 (%en peso). Estos siguen los límites comúnmente aceptados; Consulte el estándar aplicable (por ejemplo, ASTM B209/B928) para obtener límites contractuales.

5052 Composición química (%en peso)

| Elemento | Rango típico (%en peso) |

|---|---|

| Alabama | Balance |

| Mg | 2.2 - 2.8 |

| CR | 0.15 - 0.35 |

| Minnesota | 0.10 (máximo) |

| Ceñudo | 0.4 (máx) |

| Y | 0.25 (máximo) |

| Cu | 0.10 (máximo) |

| Zn | 0.25 (máximo) |

| De | 0.15 (máximo) |

| Otros (cada uno) | 0.05 (máximo) |

| Otros (total) | 0.15 (máximo) |

5083 Composición química (%en peso)

| Elemento | Rango típico (%en peso) |

|---|---|

| Alabama | Balance |

| Mg | 4.0 - 4.9 |

| Minnesota | 0.40 - 1.0 |

| CR | 0.05 - 0.25 |

| Ceñudo | 0.4 (máx) |

| Y | 0.4 (máx) |

| Cu | 0.25 (máximo) |

| Zn | 0.25 (máximo) |

| De | 0.15 (máximo) |

| Otros (cada uno) | 0.05 (máximo) |

| Otros (total) | 0.15 (máximo) |

Condiciones de temperamento y tratamiento térmico

Estas aleaciones no son tratables con calor; Las propiedades mecánicas se logran principalmente a través del trabajo en frío (endurecimiento por deformación). Las designaciones de temperamento común incluyen variantes O (recocidas) y H (H1x, H3x, H4x) que indican endurecimiento por deformación y/o tratamientos térmicos controlados.

Temperadores y significados comunes

| Temperamento | Descripción |

|---|---|

| O | Recocido (más suave y máximo de formabilidad) |

| H1 | Solo endurecido por la cepa (sin tratamiento térmico) |

| H12 | Quarter duro (aprox. H1 pero grado específico) |

| H14 | Medio duro |

| H16 | Tres cuartos duros |

| H18 | Completamente duro |

| H111 | Tensión ligeramente endurecida (conjunto permanente) |

| Variantes H116 / H321 / H321 | Endurecido por la tensión y estabilizado para mejorar la resistencia a la sensibilización (comúnmente utilizado para 5083 en la construcción marina/nave)) |

Nota: Los números H y sufijos específicos pueden variar según la región/estándar. 5083-H116 es un temperamento frecuentemente especificado para aplicaciones marinas para una excelente corrosión y propiedades mecánicas.

Propiedades mecánicas

Las características mecánicas dependen de la aleación, el temperamento y el grosor. A continuación hay rangos típicos; Las especificaciones del proyecto deben verificarse para obtener valores contractuales.

5052 Propiedades mecánicas típicas (aprox.)

| Propiedad | O temperamento | H32 / H34 (ejemplo) |

|---|---|---|

| Resistencia a la tracción (MPA) | 110 - 135 | 220 - 260 |

| Resistencia al rendimiento (0.2% de compensación) (MPA) | 30 - 50 | 120 - 180 |

| Alargamiento (%) | 10 - 25 | 6 - 12 |

| Dureza (Brinell, HB) | ~ 25 - 40 | ~ 45 - 70 |

5083 Propiedades mecánicas típicas (aprox.)

| Propiedad | O temperamento | H111 / H116 (ejemplo) |

|---|---|---|

| Resistencia a la tracción (MPA) | 275 - 350 (dependiendo del temperamento) | 300 - 380 |

| Resistencia al rendimiento (0.2% de compensación) (MPA) | 125 - 200 | 215 - 305 |

| Alargamiento (%) | 10 - 20 | 10 - 16 |

| Dureza (Brinell, HB) | ~ 60 - 90 | ~ 70 - 100 |

Los valores anteriores son indicativos; Confirme con los certificados de la fábrica y las especificaciones relevantes para cifras exactas.

Propiedades físicas

| Propiedad | 5052 | 5083 |

|---|---|---|

| Densidad (g/cm³) | 2.68 | 2.66 - 2.7 |

| Conductividad térmica (w/m · k) | ~ 138 | ~ 120 - 130 |

| Conductividad eléctrica (% IAC) | ~ 33 - 35 | ~ 28 - 34 |

| Punto de fusión (° C) | ~ 607 - 660 (rango aleado) | ~ 590 - 645 (rango aleado) |

Características de fabricación

- Formación: 5052 tiene una excelente formabilidad (especialmente o temperamento); 5083 ofrece una buena formabilidad pero menos de 5052 en temperaturas más duras.

- Soldadura: Ambas aleaciones soldan bien con fusión común y técnicas de estado sólido. Use un relleno apropiado (por ejemplo, 5356 para aleaciones 5xxx) para mantener la resistencia y la resistencia de la corrosión.

- Mecanizado: el mecanizado es moderado; Consideraciones de herramientas similares a otras aleaciones de aluminio (alimentos más altos, herramientas afiladas).

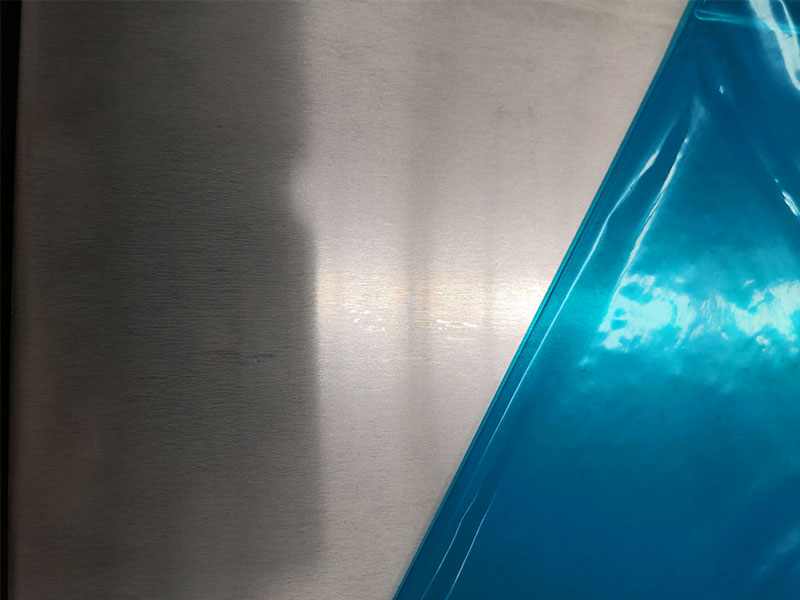

- Acabado superficial: bueno para anodizar, pintar y recubrimiento; Pretratamiento recomendado para resultados consistentes.

- Unión: remachado, enlace adhesivo y fijación mecánica ampliamente utilizada.

Resistencia a la corrosión y desempeño ambiental

- Excelente resistencia al agua de mar y las atmósferas marinas; Se prefiere 5083 para exposiciones marinas más duras.

- Buena resistencia a los productos químicos industriales y la corrosión atmosférica.

- Susceptible a la corrosión galvánica cuando está en contacto con más metales nobles; Use materiales aislantes o sujetadores/recubrimientos compatibles.

- La sensibilización (corrosión intergranular) puede ocurrir en aleaciones 5xxx cuando se expone a temperaturas elevadas (~ 65–200 ° C) durante períodos prolongados. Los temperaturas estabilizadas (por ejemplo, H116, variantes H321) reducen la susceptibilidad.

Formas de productos típicas, tamaños y rangos de espesor

| Formulario de producto | Rango de grosor típico |

|---|---|

| Lámina | 3 mm a 200 mm (varía con la capacidad del molino) |

| Hoja | 0.2 mm a 6 mm (para el más delgado 5052) |

| Bobinas | 0.2 mm a 6 mm (bobinas de hoja) |

| Placas cortadas | Personalizado por pedido |

Se aplican los límites específicos de la fábrica. Los anchos y longitudes estándar dependen de los procesos de producción y los requisitos del cliente.

Control y pruebas de calidad

Pruebas y documentación comunes proporcionadas:

- Análisis de composición química (espectrométrico)

- Pruebas mecánicas (tracción, rendimiento, alargamiento)

- Prueba de dureza (HB)

- Pruebas ultrasónicas o corriente de Foucault para defectos internos (bajo pedido)

- Inspección de calidad de la superficie y tolerancias dimensionales

- Certificado de prueba de molino (MTC) por ASTM o especificación del cliente

- Prueba de spray y corrosión de sal (bajo pedido)

Metales de relleno típicos y pautas de soldadura

- Relleno recomendado para la soldadura 5052 y 5083: 5356 (al-MG) Consumibles para la resistencia al metal de relleno y la resistencia a la corrosión.

- El precalentamiento generalmente no es necesario; Evite el calor excesivo para reducir el riesgo de sensibilización.

- El tratamiento térmico posterior a la solilla generalmente no se usa (aleaciones no tratables de calor); Controle los parámetros de soldadura para minimizar la distorsión.

- Utilice el respaldo apropiado, la purga y el gas de protección para la soldadura TIG/MIG para garantizar soldaduras de sonido.

| Característica | 5052 | 5083 |

|---|---|---|

| Uso principal | Paneles formables, tanques de combustible, fabricación general | Cascos marinos, construcción naval, en alta mar, tanques criogénicos |

| Contenido de mg | ~ 2.2–2.8% | ~ 4.0–4.9% |

| Fortaleza | Moderado | Más alto |

| Resistencia a la corrosión | Excelente | Excelente, superior en agua de mar |

| Formabilidad | Mejor | Bueno (los temperatura afectan la formabilidad) |

| Soldadura | Bien | Bueno (común para la soldadura estructural) |

| Temperadores comunes | O, H32, H34, H111 | O, H111, H116 (Marine) |

Opciones de pedido y personalización

- Grosoros personalizados, tamaños de placas, corte a longitud, preparación de borde y tratamientos superficiales (recocido brillante, acabado de la fábrica, lijado, anodizado).

- Certificación: Suministro MTC por ASTM/EN/ISO o pruebas/certificación específicas del cliente.

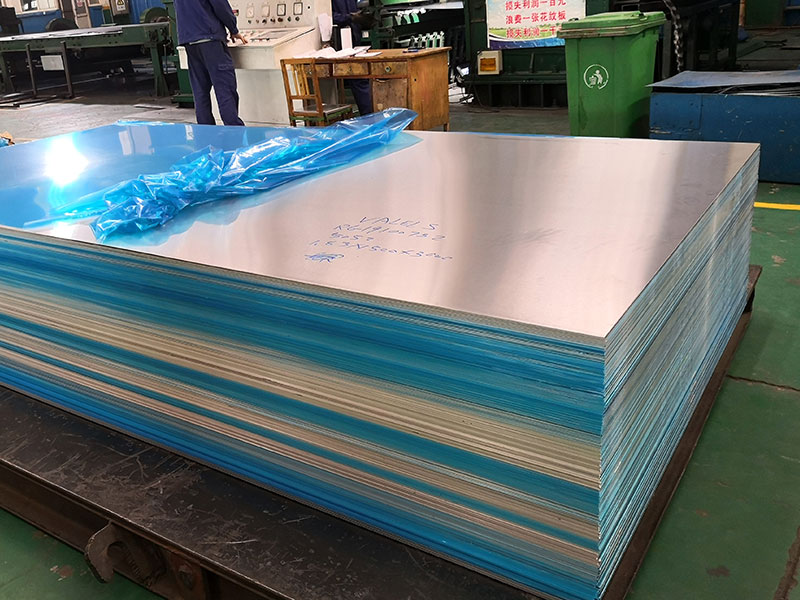

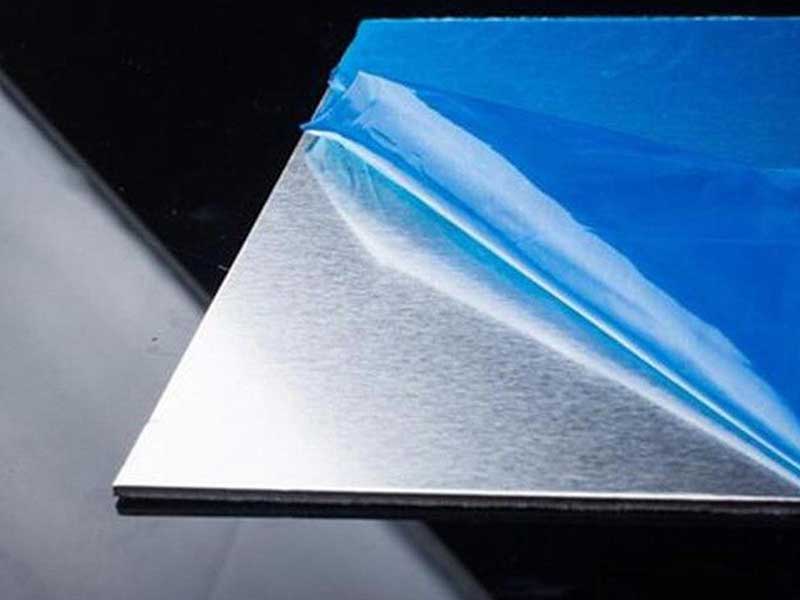

- Embalaje: embalaje mareado para envío internacional, películas de protección, cajas de madera o paquetes paletizados.

Notas sobre manejo y almacenamiento

- Almacene las placas en un ambiente limpio y seco para minimizar la contaminación.

- Use eslingas no ferrosas o almohadillas protectoras para evitar rasguños y contacto galvánico.

- Proteja las superficies con papel de intercalación, película de polietileno o VCI (inhibidores de la corrosión de vapor) para un almacenamiento o tránsito largo.

https://www.aluminumplate.net/a/astm-5052-5083-custom-aluminum-alloy-plate.html