Alliage de tôle d'aluminium anodisé 1060

Tôle d'aluminium anodisé Alliage 1060 : Quand la pureté devient un outil de conception

L'aluminium anodisé est souvent décrit en termes de surface : « bonne finition », « belle couleur », « résistant à la corrosion ». L’alliage 1060 change cette conversation. Le 1060 étant un aluminium de haute pureté (généralement autour de 99,6 % d'Al), il se comporte moins comme un « métal structurel résistant » que comme une toile fiable pour l'anodisation. Si votre produit final dépend de la cohérence de son apparence, d'une croissance prévisible de l'oxyde et de performances stables dans les environnements quotidiens, la tôle d'aluminium 1060 anodisée est l'un des choix les plus simples et à faible risque que vous puissiez spécifier.

Ce que "1060" signifie réellement pour l'anodisation

Tous les alliages d’aluminium peuvent être anodisés, mais tous ne sont pas anodisés de la même manière. Les éléments d'alliage qui améliorent la résistance introduisent souvent des complications lors de l'anodisation : tons grisâtres, absorption inégale des couleurs et risque plus élevé d'incohérence visuelle. L’alliage 1060 se situe à l’extrémité opposée de ce compromis.

Étant donné que l'alliage contient des ajouts minimes (principalement de petites quantités de Si et Fe), le film d'oxyde anodique a tendance à se former de manière plus uniforme. Cela se traduit par un contrôle stable de la brillance, des finitions plus claires après polissage et des résultats de teinture plus cohérents, en particulier dans les couleurs claires où toute variation devient évidente.

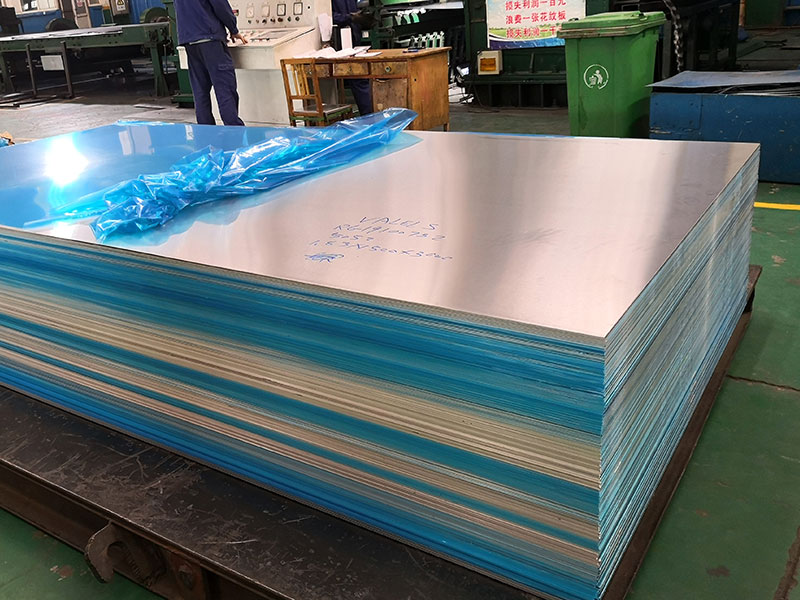

Paramètres typiques du produit que les clients demandent réellement

Les décisions d'achat pratiques se résument généralement aux dimensions, aux tolérances, au type d'anodisation et à l'état de trempe. Vous trouverez ci-dessous les gammes et options courantes utilisées en production. La disponibilité exacte dépend de la capacité de l'usine et du volume des commandes.

Plage d'épaisseur commune

0,2 mm à 6,0 mm pour la plupart des applications de tôles anodisées ; des tôles plus épaisses sont possibles mais sont souvent traitées comme une catégorie de produits différente.

Largeur et longueur communes

Largeur généralement jusqu'à 1 500 mm ; longueur souvent de 2 000 à 6 000 mm, avec options de découpe sur mesure.

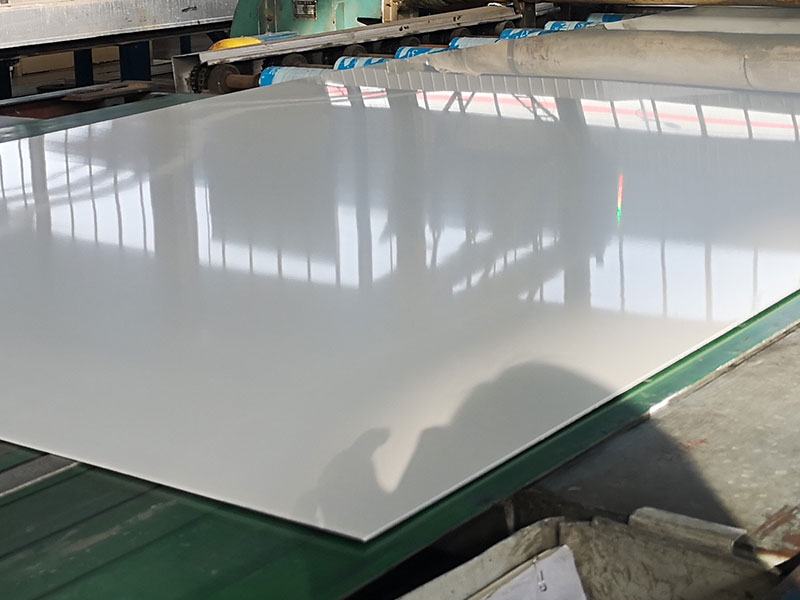

Finitions de surface avant anodisation

Finition usinée, brossée (délié), brillante/polie, satinée ou éclaircie chimiquement en fonction de la réflectivité et de la texture requises.

Types d'anodisation utilisés avec la feuille 1060

L'anodisation décorative (Type II) est largement utilisée pour les produits intérieurs et extérieurs à usage général. Une anodisation dure (Type III) peut être réalisée, mais elle est moins courante pour l'esthétique des feuilles et peut faire évoluer la couleur vers un gris plus foncé.

Épaisseur du film (valeurs de référence typiques)

L'anodisation décorative cible souvent environ 5 à 25 μm en fonction de l'environnement d'utilisation ; l'anodisation dure commence généralement autour de 25 μm et peut aller plus haut. Les films plus épais améliorent généralement la résistance à l'usure et à la corrosion, mais peuvent réduire la brillance et altérer la couleur perçue.

Normes et références de mise en œuvre

Différents marchés exigent des spécifications différentes. La tôle d'aluminium anodisée 1060 est fréquemment produite et inspectée en référence aux normes et cadres suivants :

Désignation de l'alliage d'aluminium et composition chimique

GB/T 3190, ASTM B209 (composition et exigences générales pour les tôles d'aluminium), EN 573 (série de composition chimique)

Normes dimensionnelles/tolérances de tôles et de plaques

ASTM B209, EN 485, GB/T 3880

Exigences de qualité d’anodisation et de film

ISO 7599 (anodisation décorative sur aluminium), ISO 10074 (anodisation dure), MIL-A-8625 (définitions de processus de type II et de type III largement référencées en ingénierie)

Dans les projets réels, les clients spécifient souvent à la fois la norme de feuille et la norme d'anodisation, car la qualité du substrat et les performances du film d'oxyde sont indissociables.

Conditions de trempe : comment le 1060 est "réglé" pour le formage ou la planéité

Étant donné que le 1060 n'est pas choisi pour sa haute résistance, le choix de l'état concerne principalement la formabilité, la planéité et le comportement à la manipulation pendant la fabrication.

O tempérament (recuit)

Idéal pour l'emboutissage profond, le filage et le formage agressif où le risque de fissuration doit être minimisé. Si votre pièce présente des rayons serrés ou un emboutissage complexe, la trempe O est souvent le choix le plus sûr.

H12, H14, H16, H18 (série écrouie)

Ces états augmentent progressivement la résistance et la rigidité. H14 est une balance commune pour le travail général de la tôlerie. Des états H plus élevés peuvent aider à réduire l’ondulation et à améliorer la manipulation, mais ils réduisent la formabilité.

H24 et autres trempes "stabilisées"

Utilisé là où une certaine résistance est nécessaire tout en conservant de meilleures caractéristiques de formage par rapport aux états durs plus élevés. La disponibilité peut varier selon le fournisseur.

Une règle utile : si la pièce est axée sur l'apparence et nécessite une perfection post-anodisée, le contrôle de l'état permet de contrôler les distorsions lors de la découpe, du pliage et de l'assemblage.

Composition chimique de l'alliage d'aluminium 1060

Vous trouverez ci-dessous un tableau de composition chimique couramment référencé pour l'AA 1060 (limites typiques). Les certificats d'analyse réels doivent être confirmés par lot.

| Élément | Composition (% en poids) |

|---|---|

| Aluminium (Al) | ≥ 99,60 |

| Silicium (Si) | ≤ 0,25 |

| Fer (Fe) | ≤ 0,35 |

| Cuivre | ≤ 0,05 |

| Manganèse (Mn) | ≤ 0,03 |

| Magnésium (Mg) | ≤ 0,03 |

| Zinc (Zn) | ≤ 0,05 |

| Titane (Ti) | ≤ 0,03 |

| Autres (chacun) | ≤ 0,03 |

| Autres (total) | ≤ 0,10 |

Cette chimie est la raison pour laquelle le 1060 est si coopératif lors de l'anodisation. La faible teneur en cuivre contribue particulièrement à la résistance à la corrosion et favorise un aspect anodisé plus propre.

Propriétés des matériaux et ce qu'elles signifient lors de leur utilisation

Comportement à la corrosion

Le 1060 présente déjà une bonne résistance naturelle à la corrosion en raison de sa pureté. L'anodisation ajoute une couche d'oxyde contrôlée, améliorant encore la résistance et rendant la surface plus facile à nettoyer et à entretenir.

Conductivité électrique et thermique

L'aluminium de haute pureté a une excellente conductivité. Si vous avez besoin d'une surface anodisée pour l'isolation extérieure tout en bénéficiant de la propagation de la chaleur de l'aluminium, le 1060 est une option pratique pour les boîtiers, l'éclairage et les panneaux électroniques. Notez que le film anodique lui-même est électriquement isolant.

Résistance et rigidité

Le 1060 n’est pas un alliage à haute résistance. Si la pièce doit supporter des charges, vous aurez peut-être besoin d'un calibre plus épais, de dispositifs de renforcement ou d'un alliage différent (tel que 5052 ou 6061). Pour les panneaux décoratifs et les enceintes formées, 1060 est souvent plus que suffisant.

Le résultat de l'anodisation : couleur, cohérence et « honnêteté de la surface »

L'anodisation ne cache pas les défauts du substrat ; cela les met en valeur. Les rayures, les marques de rouleau et la contamination locale peuvent apparaître plus visibles après l'anodisation, en particulier sur les finitions brillantes. L'alliage 1060 aide en étant chimiquement cohérent, mais la préparation de la surface détermine toujours l'aspect final.

Si votre produit est censé offrir une sensation de qualité supérieure, les meilleurs résultats proviennent généralement de l'alignement de trois choix : une finition de base cohérente, une trempe stable qui se forme sans distorsion et des spécifications d'anodisation qui correspondent à l'environnement. Pour les éléments décoratifs intérieurs, un film modéré de type II peut paraître net et brillant. Pour une exposition en extérieur, un film plus épais et une étanchéité appropriée améliorent la durabilité et la rétention des couleurs.

Acheter des billets qui réduisent le risque de production

Lors de l'achat de tôles d'aluminium anodisées en alliage 1060, il est utile de communiquer les besoins de performances dans un langage de production simple : méthode de formage prévue, exposition prévue (intérieure, extérieure, adjacente à la marine), niveau de brillance souhaité et si la correspondance des couleurs entre les lots est importante. Si un contrôle strict des couleurs est requis, il est sage de verrouiller les paramètres de la ligne d'anodisation, le système de teinture et la méthode d'inspection avec le finisseur.

Pourquoi la feuille anodisée 1060 est toujours un choix judicieux

Dans un monde d'alliages à haute résistance et de revêtements complexes, la tôle d'aluminium 1060 anodisée reste populaire car elle est prévisible. Il offre aux fabricants une surface stable pour le marquage, un aspect épuré pour les pièces destinées aux consommateurs et une peau résistante à la corrosion qui ne nécessite pas d'entretien lourd. Plus important encore, il transforme la résistance naturelle de l'aluminium, sa capacité à former un oxyde protecteur, en une finition contrôlée et technique que les clients peuvent voir et faire confiance.

https://www.aluminumplate.net/a/anodized-aluminum-sheet-alloy-1060.html