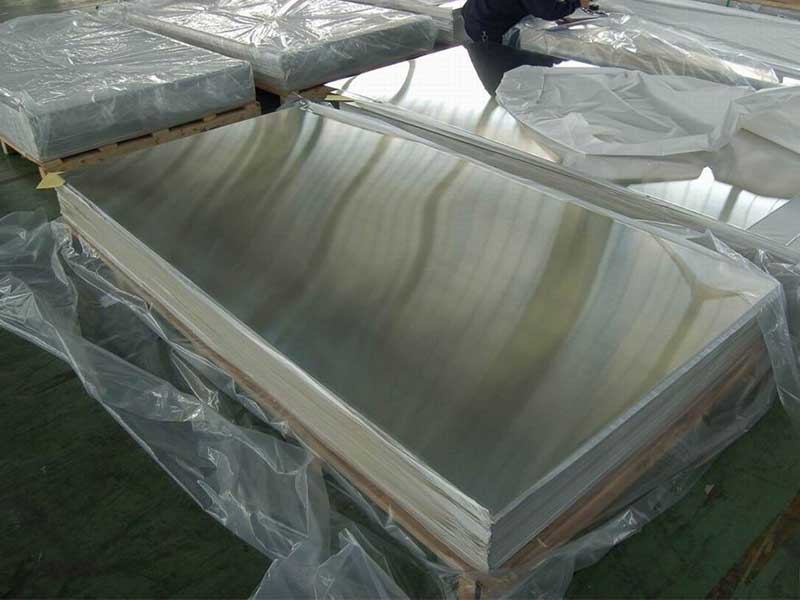

Aleación de chapa de aluminio anodizado 1060.

Aleación de lámina de aluminio anodizado 1060: cuando la pureza se convierte en una herramienta de diseño

El aluminio anodizado a menudo se describe en términos superficiales: "buen acabado", "bonito color", "resistente a la corrosión". La aleación 1060 cambia esa conversación. Debido a que el 1060 es un aluminio de alta pureza (normalmente alrededor del 99,6 % de Al), se comporta menos como un "metal estructural fuerte" y más como un lienzo confiable para anodizar. Si su producto final depende de la consistencia de la apariencia, el crecimiento predecible de óxido y el rendimiento estable en entornos diarios, la lámina de aluminio anodizado 1060 es una de las opciones más sencillas y de bajo riesgo que puede especificar.

Lo que realmente significa "1060" para anodizar

Todas las aleaciones de aluminio se pueden anodizar, pero no todas se anodizan de la misma manera. Los elementos de aleación que mejoran la resistencia a menudo introducen complicaciones en el anodizado: tono grisáceo, absorción desigual del color y mayor riesgo de inconsistencia visual. La aleación 1060 se encuentra en el extremo opuesto de esa compensación.

Debido a que la aleación contiene adiciones mínimas (principalmente pequeñas cantidades de Si y Fe), la película de óxido anódico tiende a formarse de manera más uniforme. Esto se traduce en un control de brillo estable, acabados brillantes más claros después del pulido y resultados de tinte más consistentes, especialmente en colores claros donde cualquier variación se vuelve obvia.

Parámetros típicos del producto sobre los que los clientes realmente preguntan

Las decisiones prácticas de compra generalmente se reducen a dimensiones, tolerancias, tipo de anodizado y estado de temple. A continuación se muestran gamas y opciones comunes utilizadas en la producción. La disponibilidad exacta depende de la capacidad del molino y del volumen del pedido.

Rango de espesor común

0,2 mm a 6,0 mm para la mayoría de aplicaciones de láminas anodizadas; Es posible utilizar placas más gruesas, pero a menudo se las trata como una categoría de producto diferente.

Ancho y largo común

Ancho típico de hasta 1500 mm; La longitud suele ser de 2000 a 6000 mm, con opciones de corte a medida.

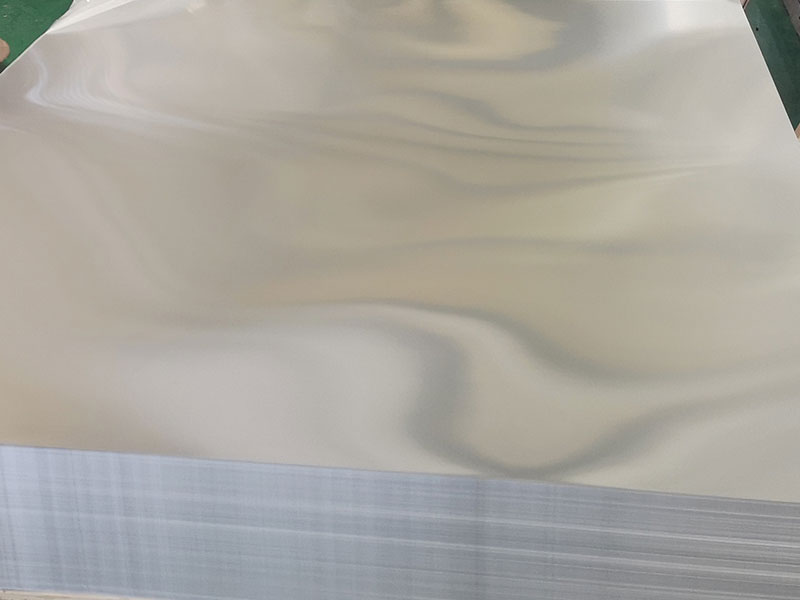

Acabados superficiales antes del anodizado.

Acabado laminado, cepillado (raya fina), brillante/pulido, satinado o abrillantado químicamente según la reflectividad y textura requeridas.

Tipos de anodizado utilizados con hoja 1060

El anodizado decorativo (Tipo II) se usa ampliamente para productos de interior y exterior de uso general. Se puede realizar anodizado duro (Tipo III), pero es menos común para la estética de las láminas y puede cambiar el color hacia un gris más oscuro.

Espesor de la película (valores de referencia típicos)

El anodizado decorativo suele tener como objetivo entre 5 y 25 μm, según el entorno de uso; El anodizado duro normalmente comienza alrededor de 25 μm y puede llegar más alto. Las películas más gruesas generalmente mejoran la resistencia al desgaste y a la corrosión, pero pueden reducir el brillo y alterar el color percibido.

Estándares y referencias de implementación

Los diferentes mercados exigen especificaciones diferentes. La lámina de aluminio anodizado 1060 se produce e inspecciona con frecuencia con referencia a los siguientes estándares y marcos:

Designación de aleación de aluminio y composición química.

GB/T 3190, ASTM B209 (composición y requisitos generales para láminas de aluminio), EN 573 (serie de composición química)

Estándares dimensionales/de tolerancia de láminas y placas

ASTM B209, EN 485, GB/T 3880

Calidad de anodizado y requisitos de película.

ISO 7599 (anodizado decorativo sobre aluminio), ISO 10074 (anodizado duro), MIL-A-8625 (definiciones de procesos Tipo II y Tipo III ampliamente referenciadas en ingeniería)

En proyectos reales, los clientes suelen especificar tanto el estándar de la lámina como el estándar de anodizado, porque la calidad del sustrato y el rendimiento de la película de óxido son inseparables.

Condiciones de temple: cómo se "ajusta" el 1060 para su formación o planitud

Dado que el 1060 no se elige por su alta resistencia, la selección del temple tiene que ver principalmente con la formabilidad, la planitud y el comportamiento de manipulación durante la fabricación.

Oh temperamento (recocido)

Lo mejor para embutición profunda, hilado y conformado agresivo donde se debe minimizar el riesgo de agrietamiento. Si su pieza tiene radios estrechos o un estampado complejo, el templado O suele ser la opción más segura.

H12, H14, H16, H18 (series endurecidas por deformación)

Estos temples aumentan la resistencia y la rigidez progresivamente. H14 es una balanza común para trabajos de chapa en general. Los temples H más altos pueden ayudar a reducir la ondulación y mejorar el manejo, pero reducen la formabilidad.

H24 y otros templados "estabilizados"

Se utiliza cuando se necesita algo de resistencia y al mismo tiempo conservar mejores características de conformado en comparación con templados más duros. La disponibilidad puede variar según el proveedor.

Una regla útil: si la pieza se basa en la apariencia y requiere perfección posterior al anodizado, controlar el templado ayuda a controlar las distorsiones durante el corte, el doblado y el ensamblaje.

Composición química de la aleación de aluminio 1060.

A continuación se muestra una tabla de composición química de referencia común para AA 1060 (límites típicos). Los certificados de análisis reales deben confirmarse por lote.

| Elemento | Composición (% en peso) |

|---|---|

| Aluminio (Al) | ≥ 99,60 |

| Silicio (Si) | ≤ 0,25 |

| Hierro (Fe) | ≤ 0,35 |

| Cobre | ≤ 0,05 |

| Manganeso (Mn) | ≤ 0,03 |

| Magnesio (Mg) | ≤ 0,03 |

| Zinc (Zn) | ≤ 0,05 |

| Titanio (Ti) | ≤ 0,03 |

| Otros (cada uno) | ≤ 0,03 |

| Otros (total) | ≤ 0,10 |

Esta química es la razón por la que el 1060 coopera tanto durante el anodizado. El bajo contenido de cobre, en particular, ayuda a la resistencia a la corrosión y favorece una apariencia anodizada más limpia.

Propiedades de los materiales y su significado en uso

Comportamiento de corrosión

1060 ya tiene una buena resistencia natural a la corrosión debido a su pureza. El anodizado añade una capa de óxido controlada, mejorando aún más la resistencia y haciendo que la superficie sea más fácil de limpiar y mantener.

Conductividad eléctrica y térmica.

El aluminio de alta pureza tiene una excelente conductividad. Si necesita una superficie anodizada para aislar el exterior y al mismo tiempo beneficiarse de la difusión del calor del aluminio, el 1060 es una opción práctica en carcasas, iluminación y paneles relacionados con la electrónica. Tenga en cuenta que la película anódica en sí misma es eléctricamente aislante.

Fuerza y rigidez

1060 no es una aleación de alta resistencia. Si la pieza debe soportar cargas, es posible que necesite un calibre más grueso, características de refuerzo o una aleación diferente (como 5052 o 6061). Para paneles decorativos y cerramientos formados, 1060 suele ser más que adecuado.

El resultado del anodizado: color, consistencia y "honestidad de la superficie"

El anodizado no oculta los defectos del sustrato; los resalta. Los rayones, las marcas del rodillo y la contaminación local pueden aparecer más visibles después del anodizado, especialmente en acabados brillantes. La aleación 1060 ayuda a ser químicamente consistente, pero la preparación de la superficie aún determina el aspecto final.

Si su producto debe dar una sensación de primera calidad, los mejores resultados generalmente se obtienen al alinear tres opciones: un acabado de base consistente, un temple estable que se forma sin distorsión y una especificación de anodizado que coincida con el entorno. Para componentes decorativos de interiores, una película moderada de Tipo II puede verse nítida y brillante. Para exposición al aire libre, una película más gruesa y un sellado adecuado mejoran la durabilidad y la retención del color.

Compra de billetes que reducen el riesgo de producción

Cuando se obtiene aleación de lámina de aluminio anodizado 1060, es útil comunicar las necesidades de rendimiento en un lenguaje de producción simple: método de conformado previsto, exposición esperada (interior, exterior, adyacente al sector marino), nivel de brillo deseado y si es importante la coincidencia de colores entre lotes. Si se requiere un control estricto del color, es aconsejable fijar los parámetros de la línea de anodizado, el sistema de teñido y el método de inspección con el acabador.

Por qué la lámina anodizada 1060 sigue siendo una opción inteligente

En un mundo de aleaciones de alta resistencia y recubrimientos complejos, la lámina de aluminio anodizado 1060 sigue siendo popular porque es predecible. Ofrece a los fabricantes una superficie estable para la marca, un aspecto limpio para las piezas orientadas al consumidor y una superficie resistente a la corrosión que no exige un mantenimiento intenso. Lo más importante es que convierte la resistencia natural del aluminio (su capacidad para formar un óxido protector) en un acabado de ingeniería controlado que los clientes pueden ver y en el que pueden confiar.

https://www.aluminumplate.net/a/anodized-aluminum-sheet-alloy-1060.html