Aleación 5052 5083 6061 Placa de hoja de aluminio de grado marino

El "grado marino" a menudo se trata como una insignia que mágicamente hace que cualquier aluminio sobreviva en el mar. En la práctica, el agua de mar es menos un enemigo que un entorno completo: iones de cloruro que buscan puntos débiles, ciclos de oxígeno con exposición húmeda/seca, pares galvánicos creados por sujetadores y cargas de fatiga que nunca se detienen del todo. Desde esa perspectiva, elegir entre una placa de aluminio de grado marino Alloy 5052, 5083 y 6061 se trata menos de buscar una etiqueta y más de hacer coincidir la personalidad de un metal con la vida real de una embarcación: cómo se soldará, cómo se sujetará, qué transportará y cómo envejecerá.

Estas tres aleaciones son comunes porque cubren tres filosofías diferentes de diseño marino. 5052 es el elegante generalista, 5083 es el trabajador especialista en cascos y 6061 es la multiherramienta estructural. Cuando los ve como personajes en lugar de elementos de catálogo, la selección se vuelve más intuitiva y confiable.

Lo que realmente exige el sector "marino" a las chapas y chapas

El servicio marítimo impulsa el aluminio de maneras que no se ven en una prueba de almacén seco. Los cloruros atacan las películas protectoras cuando encuentran grietas o agua estancada. Los metales diferentes crean células galvánicas. Las soldaduras se vuelven críticas porque son zonas metalúrgicamente alteradas y concentradores de tensiones geométricas. Y luego está el movimiento: ondas, vibraciones de las hélices, transporte de remolques e impactos en el atraque que convierten la fuerza estática en un problema de fatiga.

Por este motivo, las cuestiones marinas más importantes suelen ser cuestiones prácticas. ¿Se puede soldar esta aleación sin perder demasiado rendimiento? ¿Resiste la corrosión por picaduras y grietas en zonas de salpicaduras? ¿Es propenso a sufrir grietas por corrosión bajo tensión en ciertos estados de ánimo? ¿Estará doblado, enrollado o moldeado profundamente? ¿La placa es lo suficientemente gruesa como para mantener la forma sin enlatarla con aceite?

Con eso en mente, así es como desempeñan sus funciones 5052, 5083 y 6061.

Aleación 5052: la piel confiable y la amiga del fabricante

La aleación 5052 es una aleación de Al-Mg que gana confianza gracias a su consistencia. Se forma fácilmente, tolera flexiones y dobladillos y tiene una excelente resistencia a la corrosión en atmósferas marinas y condiciones salobres. Si está fabricando interiores de embarcaciones, consolas, casilleros, tanques, cubiertas, pequeños componentes de embarcaciones o cualquier cosa que deba moldearse en lugar de simplemente cortarse y soldarse, el 5052 a menudo se siente "correcto" en el taller.

Su fuerza es moderada, pero tiende a ser más que adecuada para estructuras no primarias. También resiste bien el ataque del agua de mar porque el magnesio en solución sólida soporta una película de óxido estable, especialmente cuando se utilizan buenas prácticas de drenaje y limpieza. En espesores de lámina, es una opción común cuando se necesita un conformado suave y un buen acabado superficial.

Los templados típicos para la fabricación marina incluyen H32 para una combinación equilibrada de resistencia y formabilidad, y el templado O para una máxima formabilidad cuando se necesita un conformado profundo.

Alloy 5083: la placa del casco que trata las olas como una carga de trabajo

La aleación 5083 es la placa que eliges cuando el mar no es un paisaje, sino un deber. El 5083, también una aleación de Al-Mg, está diseñado para soportar más carga y soportar más abusos, especialmente en estructuras soldadas. Se utiliza ampliamente para cascos, cubiertas, superestructuras y otros componentes primarios donde son importantes una mayor resistencia y un fuerte rendimiento de la soldadura.

5083 es famoso por conservar propiedades relativamente buenas después de la soldadura en comparación con las aleaciones tratables térmicamente. En barcos reales, la eficiencia de la soldadura no es un número teórico; se convierte en la diferencia entre un casco rígido y un casco "funcional" que se flexiona y se fatiga. Con 5083, la zona suavizada afectada por el calor todavía es útil para estructuras marinas cuando se diseña adecuadamente.

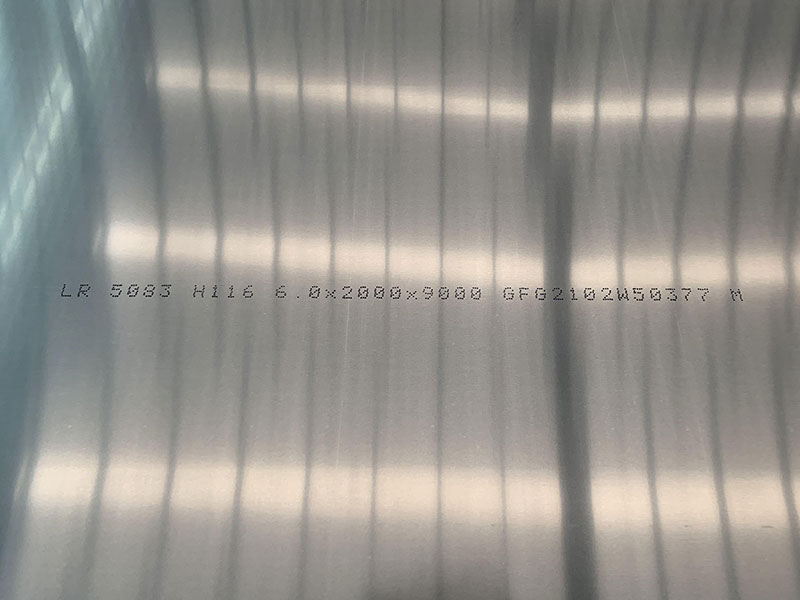

El templado marino más común es el H116 o el H321, ambos destinados a mejorar la resistencia a la exfoliación y la corrosión bajo tensión en ambientes marinos. Cuando los compradores preguntan por "verdadero grado marino 5083", normalmente se refieren a estos templados, junto con un control de calidad adecuado para la planitud de la placa y el estado de la superficie.

Aleación 6061: el puente estructural entre el mecanizado y el agua

La aleación 6061 es una aleación tratable térmicamente de Al-Mg-Si. No es la placa de casco predeterminada para inmersión de alto rendimiento en agua de mar, pero es una excelente aleación estructural para hardware, marcos, escaleras, soportes, mástiles y componentes mecanizados marinos. Si es necesario fresar, perforar, roscar y mantener una pieza con tolerancias más estrictas, el 6061 suele ser el camino más fácil para obtener un resultado limpio y sólido.

La advertencia es el comportamiento de corrosión y la soldadura. 6061 generalmente tiene buena resistencia a la corrosión, pero en agua de mar es más sensible a las picaduras y a los efectos galvánicos que la serie 5xxx, especialmente alrededor de grietas y sujetadores. Después de la soldadura, su resistencia en la zona de soldadura disminuye sustancialmente a menos que se realice un tratamiento térmico posterior a la soldadura, lo cual es poco común en fabricaciones grandes.

Por lo tanto, 6061 brilla cuando se puede diseñar en torno a estas realidades: aislar metales diferentes, evitar grietas, sellar juntas, utilizar recubrimientos o anodizados adecuados y tratar áreas soldadas con suposiciones de resistencia realistas. El temple común es T6 para máxima resistencia, mientras que T651 se utiliza para placas con alivio de tensión para una mejor estabilidad dimensional en el mecanizado.

Estándares y expectativas típicas de suministro.

En el sector marítimo, la aleación representa sólo la mitad de la historia; el estándar y el temperamento bloquean el rendimiento.

Los estándares y referencias comunes incluyen ASTM B209 para láminas y placas de aluminio, EN 485 para productos forjados europeos y templados enfocados en el sector marino como 5083-H116/H321 y 5052-H32. Es posible que se apliquen requisitos de las sociedades de clasificación según el tipo de buque, incluidos requisitos adicionales de pruebas o trazabilidad. Los compradores deben confirmar los certificados de prueba de fábrica, los números de calor y el cumplimiento de los temperamentos, tolerancias de espesor y acabado superficial especificados.

Para soldadura, las opciones de relleno típicas incluyen ER5356 para uniones de 5xxx a 5xxx y ER4043 o ER5356 para 6061, según las consideraciones de resistencia y agrietamiento, con atención a la temperatura de servicio y la corrosión. Las buenas prácticas marinas también incluyen aislar sujetadores de acero inoxidable con arandelas no conductoras, usar selladores para evitar la corrosión en grietas y evitar aleaciones que contienen cobre en contacto directo con aluminio expuesto al agua de mar.

Composición química (límites típicos, % en peso)

Los límites reales dependen de la revisión exacta de la especificación, pero la siguiente tabla refleja los rangos comúnmente referenciados utilizados en la industria para estas aleaciones.

| Aleación | Y | fe | Cu | Minnesota | magnesio | cr | zinc | De | Otros (cada uno/total) | Alabama |

|---|---|---|---|---|---|---|---|---|---|---|

| 5052 | ≤0,25 | ≤0,40 | ≤0,10 | ≤0,10 | 2.2–2.8 | 0,15–0,35 | ≤0,10 | ≤0,10 | ≤0,05 / ≤0,15 | Balón. |

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,4–1,0 | 4,0–4,9 | 0,05–0,25 | ≤0,25 | ≤0,15 | ≤0,05 / ≤0,15 | Balón. |

| 6061 | 0,40–0,80 | ≤0,70 | 0,15–0,40 | ≤0,15 | 0,8–1,2 | 0,04–0,35 | ≤0,25 | ≤0,15 | ≤0,05 / ≤0,15 | Balón. |

Propiedades mecánicas típicas (temperatura ambiente, representativa)

Las propiedades mecánicas varían según el espesor, la forma del producto y el estándar. Los valores a continuación son típicos, no están garantizados y deben verificarse con las especificaciones aplicables y el informe de prueba de fábrica.

| Aleación y temple | Resistencia a la tracción (MPa) | Límite elástico (MPa) | Alargamiento (%) |

|---|---|---|---|

| 5052-H32 | 215–260 | 160-200 | 10-16 |

| 5083-H116 / H321 | 300–360 | 215-270 | 10-16 |

| 6061-Tatt / Ttakh1 | 290–320 | 240–276 | 8–12 |

Elegir con una mentalidad de "vida en barco"

Si su proyecto consiste principalmente en láminas formadas con cargas moderadas, el 5052 suele ser el campeón silencioso. Se comporta bien en el taller y envejece con gracia en aire salado cuando detalles como el drenaje y el aislamiento de los sujetadores se manejan correctamente.

Si está construyendo un casco soldado o una estructura marina muy cargada que vivirá en la zona de salpicadura y más allá, el 5083 con carácter marino es la opción más adecuada. No es sólo fuerte; es fuerte en la forma en que los barcos soldados necesitan ser tolerantes a las realidades de la fabricación.

Si necesita una estructura mecanizada, marcos rígidos, piezas de precisión y componentes extruidos o de placa resistentes, el 6061-T6 es difícil de superar. Simplemente trátelo como una herramienta de alto rendimiento que necesita un diseño correcto contra la corrosión: recubrimientos cuando corresponda, sellado cuidadoso de las juntas y un cuidadoso aislamiento galvánico.

El grado marino no es una aleación única: es una relación entre la química de la aleación, el temperamento, el método de fabricación y el agua que se le pide para sobrevivir. Cuando se eligen 5052, 5083 y 6061 por las funciones en las que destacan naturalmente, el aluminio deja de ser un compromiso y comienza a actuar como lo que realmente es: un material disciplinado para un entorno inquieto.

https://www.aluminumplate.net/a/alloy-5052-5083-6061-marine-grade-aluminium-sheet-plate.html