Сплав 5052 5083 6061 Морской алюминиевый лист

К «морскому классу» часто относятся как к значку, который волшебным образом позволяет любому алюминию выжить в море. На практике морская вода — это не отдельный враг, а вся окружающая среда: ионы хлора ищут слабые места, круговорот кислорода при влажном/сухом воздействии, гальванические пары, создаваемые крепежными деталями, и усталостные нагрузки, которые никогда полностью не прекращаются. С этой точки зрения выбор между листовым алюминиевым листом морского класса из сплавов 5052, 5083 и 6061 — это не столько погоня за этикеткой, сколько сопоставление индивидуальности металла с реальной жизнью судна — как оно будет сварено, как оно будет закреплено, что оно будет нести и как оно будет стареть.

Эти три сплава являются общими, поскольку они охватывают три разные философии морского дизайна. 5052 — изящный универсал, 5083 — трудолюбивый специалист по корпусу, а 6061 — структурный мультитул. Когда вы видите в них персонажей, а не элементы каталога, выбор становится более интуитивным и надежным.

Чего на самом деле требует «морской» от листа и плиты

Морские службы продвигают алюминий способами, которые не проявляются при испытаниях на сухом складе. Хлориды разрушают защитные пленки, когда попадают в щели или застойную воду. Разнородные металлы создают гальванические элементы. Сварные швы становятся критически важными, поскольку они одновременно являются металлургически измененными зонами и геометрическими концентраторами напряжений. А еще есть движение: волны, вибрация винта, транспортировка прицепа и удары при стыковке, которые превращают статическую силу в проблему усталости.

Вот почему наиболее важные морские вопросы зачастую носят практический характер. Можно ли сваривать этот сплав, не теряя слишком большой производительности? Устойчиво ли оно к точечной и щелевой коррозии в зонах брызг? Склонен ли он к коррозионному растрескиванию под напряжением при определенных условиях? Будет ли он согнут, прокатан или иметь глубокую форму? Достаточно ли толстая тарелка, чтобы сохранять форму без консервирования маслом?

Имея это в виду, вот как 5052, 5083 и 6061 играют свою роль.

Сплав 5052: надежная оболочка и друг производителя

Сплав 5052 — это сплав Al-Mg, который заслуживает доверия благодаря постоянству. Он легко формуется, выдерживает изгиб и загибку и обладает превосходной коррозионной стойкостью в морской атмосфере и солоноватой среде. Если вы делаете интерьеры лодок, консоли, рундуки, резервуары, крышки, детали для небольших судов или что-то еще, чему нужно придать форму, а не просто вырезать и сварить, 5052 часто чувствует себя «подходящим» в магазине.

Его сила умеренная, но ее, как правило, более чем достаточно для неосновной структуры. Он также хорошо противостоит воздействию морской воды, поскольку магний в твердом растворе поддерживает стабильную оксидную пленку, особенно при использовании хороших методов дренажа и очистки. При измерении листов это обычный выбор, когда вам нужна плавная формовка и хорошее качество поверхности.

Типичные условия для судостроения включают H32 для сбалансированного сочетания прочности и формуемости, а также режим O для максимальной формуемости, когда необходима глубокая формовка.

Сплав 5083: пластина корпуса, воспринимающая волны как рабочую нагрузку

Сплав 5083 – та пластина, которую выбирают, когда море – это не пейзаж, а долг. Кроме того, сплав Al-Mg 5083 предназначен для того, чтобы выдерживать большие нагрузки и выдерживать больше злоупотреблений, особенно в сварных конструкциях. Он широко используется для корпусов, палуб, надстроек и других основных компонентов, где важны более высокая прочность и высокие характеристики сварных швов.

Сплав 5083 известен тем, что сохраняет относительно хорошие свойства после сварки по сравнению с термообрабатываемыми сплавами. В реальных лодках эффективность сварки не является теоретической величиной; это становится разницей между жестким корпусом и «рабочим» корпусом, который изгибается и утомляется. У 5083 смягченная зона термического влияния по-прежнему пригодна для использования в морских конструкциях при соответствующем проектировании.

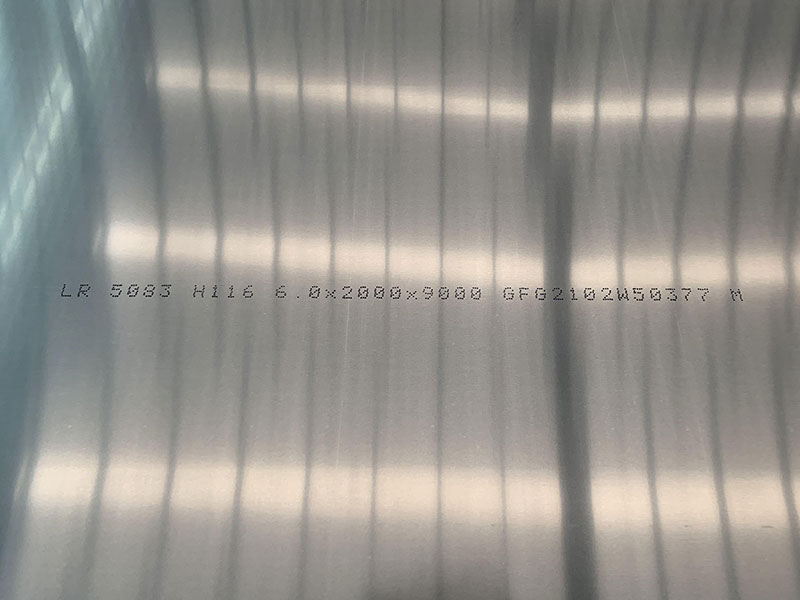

Наиболее распространенной морской закалкой является H116 или H321, оба из которых направлены на повышение устойчивости к отслаиванию и коррозии под напряжением в морской среде. Когда покупатели просят «настоящую морскую марку 5083», они обычно имеют в виду именно эти сорта, а также соответствующий контроль качества плоскостности пластин и состояния поверхности.

Сплав 6061: структурный мост между механической обработкой и водой

Сплав 6061 представляет собой термообрабатываемый сплав Al-Mg-Si. Это не стандартная пластина корпуса для высокоэффективного погружения в морскую воду, но это выдающийся конструкционный сплав для морского оборудования, рам, лестниц, кронштейнов, мачт и механически обработанных компонентов. Если деталь необходимо фрезеровать, сверлить, нарезать резьбу и удерживать с более жесткими допусками, 6061 часто является самым простым путем к чистому и прочному результату.

Предостережение – коррозионное поведение и сварка. 6061 обычно обладает хорошей коррозионной стойкостью, но в морской воде он более чувствителен к точечным и гальваническим воздействиям, чем серия 5xxx, особенно вокруг щелей и крепежных элементов. После сварки его прочность в зоне сварного шва существенно падает, если не проводить послесварочную термообработку, что является редкостью для крупных изделий.

Таким образом, 6061 демонстрирует свои преимущества там, где вы можете проектировать с учетом этих реалий: изолировать разнородные металлы, избегать щелей, герметизировать стыки, использовать правильные покрытия или анодирование и обрабатывать сварные участки с реалистичными предположениями о прочности. Обычно используется закалка T6 для максимальной прочности, а T651 используется для пластин со снятыми напряжениями для лучшей стабильности размеров при механической обработке.

Стандарты и типичные ожидания поставок

В морских закупках сплав – это только половина дела; Стандартный и умеренный замок в производительности.

Общие стандарты и ссылки включают ASTM B209 для алюминиевых листов и пластин, EN 485 для европейских кованых изделий, а также сорта, предназначенные для морского применения, такие как 5083-H116/H321 и 5052-H32. Требования классификационного общества могут применяться в зависимости от типа судна, включая дополнительные требования к испытаниям или отслеживаемости. Покупатели должны подтвердить сертификаты заводских испытаний, номера плавок и соответствие указанным закалкам, допускам по толщине и качеству поверхности.

Для сварки типичный выбор наполнителя включает ER5356 для соединения 5xxx с 5xxx и ER4043 или ER5356 для 6061 в зависимости от прочности и растрескивания, с учетом температуры эксплуатации и коррозии. Надлежащая морская практика также включает в себя изоляцию крепежных изделий из нержавеющей стали с помощью непроводящих шайб, использование герметиков во избежание щелевой коррозии и избежание прямого контакта медьсодержащих сплавов с алюминием, подвергающимся воздействию морской воды.

Химический состав (типичные пределы, мас.%)

Фактические пределы зависят от конкретной версии спецификации, но в таблице ниже отражены часто упоминаемые диапазоны, используемые в промышленности для этих сплавов.

| Сплав | И | Фе | Cu | Мин. | мг | Кр | Зн | Из | Другие (каждый/всего) | Ал |

|---|---|---|---|---|---|---|---|---|---|---|

| 5052 | ≤0,25 | ≤0,40 | ≤0,10 | ≤0,10 | 2,2–2,8 | 0,15–0,35 | ≤0,10 | ≤0,10 | ≤0,05 / ≤0,15 | Бал. |

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,4–1,0 | 4,0–4,9 | 0,05–0,25 | ≤0,25 | ≤0,15 | ≤0,05 / ≤0,15 | Бал. |

| 6061 | 0,40–0,80 | ≤0,70 | 0,15–0,40 | ≤0,15 | 0,8–1,2 | 0,04–0,35 | ≤0,25 | ≤0,15 | ≤0,05 / ≤0,15 | Бал. |

Типичные механические свойства (комнатная температура, репрезентативная)

Механические свойства различаются в зависимости от толщины, формы продукта и стандарта. Приведенные ниже значения являются типичными, не гарантируются и должны быть проверены на соответствие применимым спецификациям и протоколу заводских испытаний.

| Сплав и отпуск | Предел прочности (МПа) | Предел текучести (МПа) | Удлинение (%) |

|---|---|---|---|

| 5052-H32 | 215–260 | 160–200 | 10–16 |

| 5083-H116/H321 | 300–360 | 215–270 | 10–16 |

| 6061-Татт/Ттах1 | 290–320 | 240–276 | 8–12 |

Выбор с мышлением «жизни на лодке»

Если ваш проект в основном представляет собой листовую работу с умеренными нагрузками, 5052 часто становится тихим чемпионом. Он хорошо ведет себя в магазине и изящно стареет в соленом воздухе, если правильно обращаться с такими деталями, как дренаж и изоляция крепежа.

Если вы строите сварной корпус или тяжелонагруженную морскую конструкцию, которая будет эксплуатироваться в зоне затопления и за ее пределами, модель 5083 в морском исполнении — это выбор «рабочей лошадки». Это не просто сильно; он силен в том, что касается сварных лодок, и терпим к реалиям изготовления.

Если вам нужна обработанная конструкция, жесткие рамы, прецизионные детали и прочные штампованные или пластинчатые компоненты, 6061-T6 трудно превзойти. Просто обращайтесь с ним как с высокопроизводительным инструментом, требующим правильного антикоррозионного проектирования: покрытия, где это необходимо, продуманной герметизации соединений и тщательной гальванической изоляции.

Морской класс — это не отдельный сплав, а взаимосвязь между химическим составом сплава, закалом, методом изготовления и водой, в которой он выдерживается. Когда 5052, 5083 и 6061 выбираются для ролей, в которых они, естественно, превосходны, алюминий перестает быть компромиссом и начинает вести себя так, как он есть на самом деле: дисциплинированный материал для беспокойной окружающей среды.

https://www.aluminumplate.net/a/alloy-5052-5083-6061-marine-grade-aluminium-sheet-plate.html