Alliage 5052 5083 6061 plaque de tôle d'aluminium de qualité marine

La « qualité marine » est souvent traitée comme un insigne qui permet, comme par magie, à tout aluminium de survivre à la mer. En pratique, l’eau de mer est moins un ennemi unique qu’un environnement tout entier : des ions chlorure à la recherche de points faibles, des cycles d’oxygène avec exposition humide/sèche, des couples galvaniques créés par les fixations et des charges de fatigue qui ne s’arrêtent jamais. De ce point de vue, choisir entre les tôles d'aluminium de qualité marine en alliage 5052, 5083 et 6061 consiste moins à rechercher une étiquette qu'à faire correspondre la personnalité d'un métal à la vie réelle d'un navire : comment il sera soudé, comment il sera fixé, ce qu'il portera et comment il vieillira.

Ces trois alliages sont courants car ils couvrent trois philosophies différentes de la conception marine. Le 5052 est le généraliste gracieux, le 5083 est le spécialiste de la coque qui travaille dur et le 6061 est l'outil multifonction structurel. Lorsque vous les voyez comme des personnages plutôt que comme des éléments de catalogue, la sélection devient plus intuitive et plus fiable.

Ce que le « marine » exige réellement des tôles et des tôles

Le service maritime pousse l'aluminium d'une manière qui n'apparaît pas lors d'un test en entrepôt sec. Les chlorures attaquent les films protecteurs lorsqu'ils trouvent des crevasses ou de l'eau stagnante. Des métaux différents créent des cellules galvaniques. Les soudures deviennent critiques car elles constituent à la fois des zones métallurgiques altérées et des concentrateurs de contraintes géométriques. Et puis il y a le mouvement : les vagues, les vibrations des hélices, le transport des remorques et les impacts d'amarrage qui transforment la résistance statique en un problème de fatigue.

C’est pourquoi les questions maritimes les plus importantes sont souvent d’ordre pratique. Cet alliage peut-il être soudé sans trop perdre en performances ? Résiste-t-il à la corrosion par piqûres et fissures dans les zones d’éclaboussures ? Est-il sujet à la fissuration par corrosion sous contrainte dans certains états ? Sera-t-il plié, roulé ou formé en profondeur ? L'assiette est-elle suffisamment épaisse pour conserver sa forme sans mise en conserve d'huile ?

Dans cette optique, voici comment les 5052, 5083 et 6061 jouent leurs rôles.

Alliage 5052 : la peau fiable et l'ami du fabricant

L'alliage 5052 est un alliage Al-Mg qui gagne la confiance grâce à sa cohérence. Il se forme facilement, tolère la flexion et l'ourlet et présente une excellente résistance à la corrosion dans les atmosphères marines et les conditions saumâtres. Si vous fabriquez des intérieurs de bateaux, des consoles, des casiers, des réservoirs, des couvercles, des composants de petites embarcations ou tout ce qui doit être façonné plutôt que simplement coupé et soudé, le 5052 se sent souvent « juste » dans l'atelier.

Sa résistance est modérée, mais elle tend à être plus que suffisante pour les structures non primaires. Il résiste également bien aux attaques de l'eau de mer car le magnésium en solution solide soutient un film d'oxyde stable, en particulier lorsque de bonnes pratiques de drainage et de nettoyage sont utilisées. Dans les épaisseurs de tôle, c'est un choix courant lorsque vous avez besoin d'un formage lisse et d'une bonne finition de surface.

Les états typiques pour la fabrication marine incluent le H32 pour une combinaison équilibrée de résistance et de formabilité, et l'état O pour une formabilité maximale lorsqu'un formage en profondeur est nécessaire.

Alloy 5083 : la plaque de coque qui traite les vagues comme une charge de travail

L'alliage 5083 est la plaque que vous choisissez lorsque la mer n'est pas un paysage, mais un devoir. Également un alliage Al-Mg, le 5083 est conçu pour supporter plus de charge et résister à plus d'abus, en particulier dans les structures soudées. Il est largement utilisé pour les coques, les ponts, les superstructures et autres composants primaires où une résistance plus élevée et de solides performances de soudure sont importantes.

Le 5083 est réputé pour conserver des propriétés relativement bonnes après soudage par rapport aux alliages traitables thermiquement. Dans les bateaux réels, l’efficacité des soudures n’est pas un chiffre théorique ; cela fait la différence entre une coque rigide et une coque « fonctionnelle » qui fléchit et fatigue. Avec le 5083, la zone affectée par la chaleur adoucie est toujours utilisable pour les structures marines lorsqu'elle est conçue de manière appropriée.

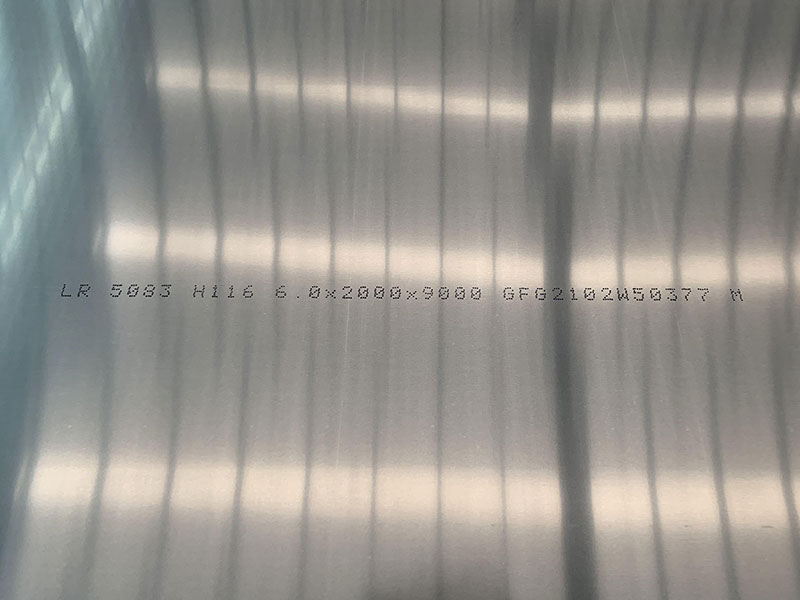

L'état marin le plus courant est le H116 ou le H321, tous deux destinés à améliorer la résistance à l'exfoliation et à la corrosion sous contrainte dans les environnements marins. Lorsque les acheteurs demandent la « véritable qualité marine 5083 », ils font généralement référence à ces états, ainsi qu'à un contrôle de qualité approprié pour la planéité des plaques et l'état de surface.

Alliage 6061 : le pont structurel entre l'usinage et l'eau

L'alliage 6061 est un alliage Al-Mg-Si traitable thermiquement. Ce n'est pas la plaque de coque par défaut pour une immersion haute performance dans l'eau de mer, mais c'est un alliage structurel exceptionnel pour le matériel marin, les cadres, les échelles, les supports, les mâts et les composants usinés. Si une pièce doit être fraisée, percée, taraudée et maintenue selon des tolérances plus strictes, le 6061 est souvent le moyen le plus simple d'obtenir un résultat propre et solide.

La mise en garde concerne le comportement à la corrosion et le soudage. Le 6061 présente généralement une bonne résistance à la corrosion, mais dans l'eau de mer, il est plus sensible aux piqûres et aux effets galvaniques que la série 5xxx, en particulier autour des crevasses et des fixations. Après le soudage, sa résistance dans la zone de soudure diminue considérablement à moins qu'un traitement thermique post-soudage ne soit effectué, ce qui est rare pour les grandes fabrications.

Le 6061 brille donc là où vous pouvez concevoir en fonction de ces réalités : isoler des métaux différents, éviter les crevasses, sceller les joints, utiliser des revêtements ou une anodisation appropriés et traiter les zones soudées avec des hypothèses de résistance réalistes. L'état courant est T6 pour une résistance maximale, tandis que T651 est utilisé pour les plaques sans contrainte pour une meilleure stabilité dimensionnelle lors de l'usinage.

Normes et attentes typiques en matière d’approvisionnement

Dans le domaine de l’approvisionnement maritime, l’alliage ne représente que la moitié de l’histoire ; la norme et la température garantissent la performance.

Les normes et références courantes incluent ASTM B209 pour les tôles et plaques d'aluminium, EN 485 pour les produits corroyés européens et les états marins tels que 5083-H116/H321 et 5052-H32. Les exigences de la société de classification peuvent s'appliquer en fonction du type de navire, y compris des exigences supplémentaires en matière d'essais ou de traçabilité. Les acheteurs doivent confirmer les certificats de test de l'usine, les numéros de chaleur et la conformité aux états spécifiés, aux tolérances d'épaisseur et à la finition de surface.

Pour le soudage, les choix de charges typiques incluent ER5356 pour l'assemblage 5xxx à 5xxx, et ER4043 ou ER5356 pour 6061 en fonction des considérations de résistance et de fissuration, en prêtant attention à la température de service et à la corrosion. Les bonnes pratiques maritimes consistent également à isoler les fixations en acier inoxydable avec des rondelles non conductrices, à utiliser des produits d'étanchéité pour éviter la corrosion caverneuse et à éviter les alliages cuivreux en contact direct avec l'aluminium exposé à l'eau de mer.

Composition chimique (limites typiques, % en poids)

Les limites réelles dépendent de la révision exacte des spécifications, mais le tableau ci-dessous reflète les plages couramment référencées utilisées dans l'industrie pour ces alliages.

| Alliage | Et | Fe | Cu | Mn | Mg | Cr | Zn | De | Autres (chacun/total) | Al |

|---|---|---|---|---|---|---|---|---|---|---|

| 5052 | ≤0,25 | ≤0,40 | ≤0,10 | ≤0,10 | 2,2 à 2,8 | 0,15-0,35 | ≤0,10 | ≤0,10 | ≤0,05 / ≤0,15 | Bal. |

| 5083 | ≤0,40 | ≤0,40 | ≤0,10 | 0,4 à 1,0 | 4,0 à 4,9 | 0,05 à 0,25 | ≤0,25 | ≤0,15 | ≤0,05 / ≤0,15 | Bal. |

| 6061 | 0,40-0,80 | ≤0,70 | 0,15-0,40 | ≤0,15 | 0,8 à 1,2 | 0,04–0,35 | ≤0,25 | ≤0,15 | ≤0,05 / ≤0,15 | Bal. |

Propriétés mécaniques typiques (température ambiante, représentatives)

Les propriétés mécaniques varient selon l'épaisseur, la forme du produit et la norme. Les valeurs ci-dessous sont typiques, non garanties et doivent être vérifiées par rapport aux spécifications applicables et au rapport d'essai en usine.

| Alliage et trempe | Résistance à la traction (MPa) | Limite d'élasticité (MPa) | Allongement (%) |

|---|---|---|---|

| 5052-H32 | 215-260 | 160-200 | 10-16 |

| 5083-H116 / H321 | 300-360 | 215-270 | 10-16 |

| 6061-Tatt / Ttakh1 | 290-320 | 240-276 | 8-12 |

Choisir avec un état d'esprit « vie en bateau »

Si votre projet est principalement constitué de tôles formées avec des charges modérées, le 5052 est souvent le champion discret. Il se comporte bien en atelier et vieillit gracieusement dans l'air salin lorsque des détails tels que le drainage et l'isolation des fixations sont traités correctement.

Si vous construisez une coque soudée ou une structure marine fortement chargée qui vivra dans la zone d'éclaboussure et au-delà, le 5083 dans un tempérament marin est le choix idéal. Ce n’est pas seulement fort ; il est solide dans la mesure où les bateaux soudés doivent tolérer les réalités de fabrication.

Si vous avez besoin d'une structure usinée, de cadres rigides, de pièces de précision et de composants extrudés ou en plaques solides, le 6061-T6 est difficile à battre. Traitez-le simplement comme un outil haute performance qui nécessite une conception correcte contre la corrosion : des revêtements le cas échéant, une étanchéité réfléchie des joints et une isolation galvanique minutieuse.

La qualité marine n'est pas un alliage unique : c'est une relation entre la chimie de l'alliage, son état, sa méthode de fabrication et l'eau à laquelle vous lui demandez de survivre. Lorsque les 5052, 5083 et 6061 sont choisis pour les rôles dans lesquels ils excellent naturellement, l'aluminium cesse d'être un compromis et commence à agir comme ce qu'il est réellement : un matériau discipliné pour un environnement agité.

https://www.aluminumplate.net/a/alloy-5052-5083-6061-marine-grade-aluminium-sheet-plate.html